Skrapning och slipning av styrlagerbussning och axialbussning på små hydrauliska turbiner är en viktig process vid installation och reparation av små vattenkraftverk.

De flesta lagren i små horisontella hydrauliska turbiner har ingen sfärisk struktur och tryckplattor har inga antiviktbultar. Som visas i figuren: A har en asfärisk struktur; B har ingen antiviktbult, och tryckplattan pressas direkt mot tryckplattornas ram. Följande handlar huvudsakligen om metoder, steg och krav för skrapning och installation för denna strukturform.

1. Förberedelseverktygen är triangulära och dubbelsidiga oljestenar. Längden på det triangulära sänket kan justeras efter dina egna vanor. Generellt sett är det lämpligt att använda 6-8 tum. Det gamla triangulära sänket kan också omformas. Om möjligt kan du också använda fjäderstål för att slå en eller två platta knivar, vilket är mer praktiskt för att skrapa tryckplattan. Grovslipningen av det triangulära sänket utförs på slipskivan. Under slipningen ska den kylas helt med vatten för att förhindra att det triangulära sänket värms upp och mjuknar vid glödgning. Finslipning utförs på oljestenen för att ta bort de mycket fina bucklorna och graderna som kvarstår under grovslipningen. Under finslipningen ska motorolja (eller turbinolja) tillsättas för kylning. Förbered klämbordet med lämplig höjd. Displaymedlet kan blandas med rökfärg och turbinolja eller tryckas i rött.

2. Rengöring, rostborttagning och gradning. Lagret ska rostas och gradas före skrapning. Särskilt ska den kombinerade ytan på styrlagerbussningen, lagrets fog och tryckplattans lageryta rengöras noggrant.

3. Grovskrapning av lagerbussningen. Först ska turbinens huvudaxel jämnas ut och fixeras (jämnhet ≤ 0,08 m / M) för att förhindra att skon repas till en konisk form. Hyvla försiktigt och jämnt hela lagerytan med en triangulär kniv för att avlägsna sand och föroreningar som sitter fast på lagerytan. Föroreningar som är djupt fastnade i lagerlegeringen ska plockas bort för att undvika att påverka skrapplattans kvalitet.

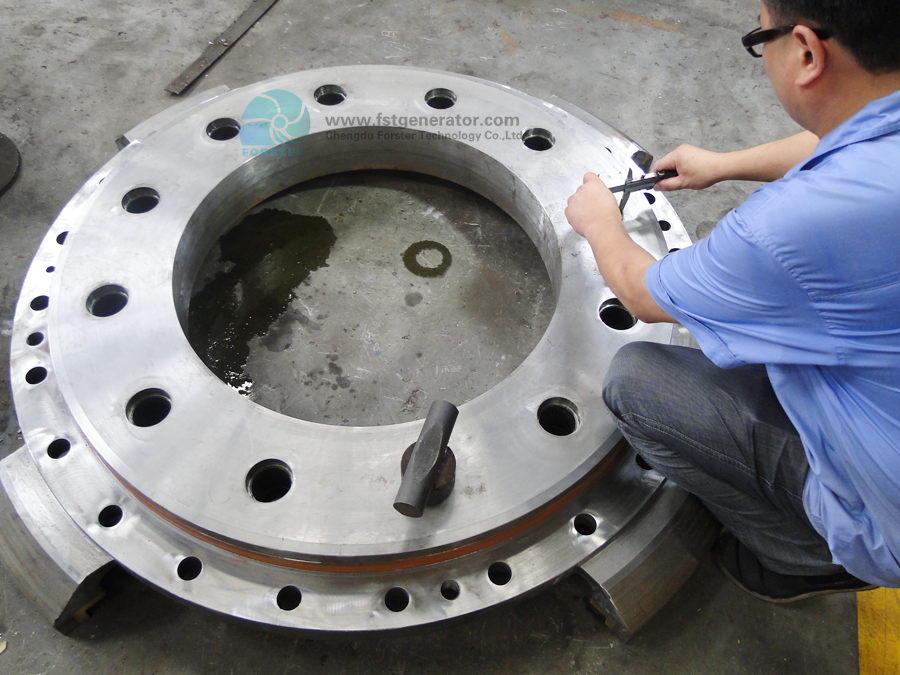

Efter rengöring av axeltappen, håll styrlagerbussningen på axeltappen, fixera styrstiftet, lås skruven och mät lagerbussningens kombinerade yta och mellanrummet mellan bussningen och axeltappen med ett bladmått för att bestämma tjockleken på kopparplåten som lagts till på den kombinerade ytan (stoppningen är för framtida underhåll). – Generellt sett är kopparplattan dubbelskiktad, och cirka 0,10 ~ 0,20 mm kan läggas till. Principen för att bestämma plattans totala tjocklek är att lämna ett skrapmått på 0,08 ~ 0,20 för lagerbussningen. Å ena sidan bör skrapkvaliteten garanteras, å andra sidan bör arbetsbelastningen vid skrapning av plattor minskas så mycket som möjligt.

Placera den skurna kopparplåten på lagerbussningens fogyta, håll de två lagerbussningarna på axeltappen, dra åt fästskruvarna, rotera lagerbussningen och slipa den. Om den inte kan roteras, ta bort lagerbussningen, spänn den på mitten på axeltappen, tryck till den för hand, slipa den fram och tillbaka längs tangentriktningen och krama och slipa den sedan när det finns ett mellanrum mellan lagerbussningen och axeltappen. Efter slipning kommer kontaktdelen av kakelytan att vara svart och ljus, och den övre delen kommer att vara svart men inte ljus. Skär av den svarta och ljusa delen med en triangulär justering. Om de ljusa svarta fläckarna inte är synliga, applicera ett lager av skyddsmedel på axeltappen före slipning. Slipa och skrapa upprepade gånger tills kontakten och spelrummet mellan lagerytan och axeltappen uppfyller kraven. Generellt sett bör hela kakelytan vara i kontakt vid denna tidpunkt, men det finns inte för många kontaktpunkter; spelrummet har börjat närma sig kraven, och det finns en skrapningsmån på 0,03-0,05 mm. Skrapa lagerskalorna på båda sidor av svänghjulet.

4. Skrapning av tryckplattan. Eftersom tryckplattan ofta repas under transport och konservering kommer det att finnas grader på plattans yta, så fäst först det metallografiska sandpapperet på spegelplattan och tryck tryckplattan fram och tillbaka på sandpapperet flera gånger. Håll kakelytan parallell med spegelplattan under slipningen, och sliptiden och vikten för varje platta är desamma, annars varierar tryckplattans tjocklek kraftigt, vilket ökar skrapningsbelastningen.

Torka av spegelplattan och spegelplattans yta, tryck tryckplattan mot spegelplattan, slipa den fram och tillbaka mer än tio gånger i enlighet med spegelplattans och spegelplattans rotationsriktning och ta sedan bort tryckplattan för skrapning. När alla lagerytor har god kontakt med spegelplattan kan lagret monteras.

5. Lagermontering och finskrapning. Först, sätt det rengjorda lagersätet på plats (på fundamentramen kan lagersätets fästskruvar seriekopplas men inte dras åt), sätt den nedre lagerbussningen i lagersätet, lyft försiktigt den stora axeln in i lagerbussningen, justera lagersätet genom att mäta lagerbussningens spelrum, så att lagerbussningens mittlinje på båda sidor om svänghjulet är i en rak linje (toppvy: generellt fel ≤ 2 trådar), och att de främre och bakre positionerna är lämpliga (dämpning ska läggas till när höjdskillnaden mellan lagersätet är stor), och lås sedan lagersätets fästskruv.

Rotera svänghjulet manuellt flera varv, ta bort lagerbussningen och kontrollera fördelningen av lagerbussningens kontaktpunkter. När hela lagerytan har god kontakt och lagerbussningens spelrum i princip uppfyller kraven (spelrummet ska uppfylla ritningens krav). Om det inte anges, ta 0,1 ~ 0,2 % av lagertappens diameter för skrapning. Skrapa de stora punkterna med en triangulär fil och späd ut de täta punkterna; knivmönstret är vanligtvis remsor, vilket används för att underlätta lagring och cirkulation av turbinolja. Kravet är att kontaktpunkterna är helt fördelade inom den inkluderade vinkeln på 60 ° ~ 70 ° i mitten av den nedre lagerbussningen, och 2-3 punkter per kvadratcentimeter är lämpligt, inte för mycket eller för lite.

Rengör tryckplattan med en vit trasa. När den är på plats, tillsätt lite smörjolja till styrlagerplattan, rotera svänghjulet och slipa tryckplattan och spegelplattan med axialtryck enligt dess faktiska position. Markera varje platta (tryckplattans position med temperaturmätningshålet och nära kombinationsytan är fixerad), kontrollera plattans yta, skrapa kontaktplattan igen och slipa stiftet på plattans baksida jämnt med en slipduk (slipningen är mycket lägre, vilket ska mätas med en innerdiametermikrometer eller ett skjutmått, vilket jämförs med en tunnare platta). Syftet är å ena sidan att göra plattans yta bättre i kontakt med spegelplattan, å andra sidan att göra den "tjocka" tryckplattan tunnare. Det krävs att alla 8 tryckplattor har god kontakt i faktisk position. Generellt sett är tryckplattan på en horisontell liten turbin liten och belastningen liten, så att plattans yta inte kan repas.

6. Finskrapning. När hela lagret är monterat på plats och betongen har härdat, lägg till axialtryck för att vrida, och reparera och skrapa enligt den faktiska kontakten mellan lagerplattan och tryckplattan för att uppfylla kraven i ritningar och specifikationer.

Ett längsgående oljespår ska öppnas på båda sidor om lagerbussningens skarv eller på ena sidan (oljetillförselsidan), men minst 8 mm huvud ska reserveras i båda ändar för att undvika förlust av smörjolja från båda ändar. Oljeinloppet till tryckplattan är vanligtvis 0,5 mm nedåt och bredden är cirka 6 ~ 8 mm. Lagerbussningen och tryckplattan kvalificeras endast efter fin skrapning.

Publiceringstid: 13 december 2021