小型水車のガイドベアリングブッシュとスラストブッシュの削り取りと研削は、小型水力発電所の設置と修理における重要なプロセスです。

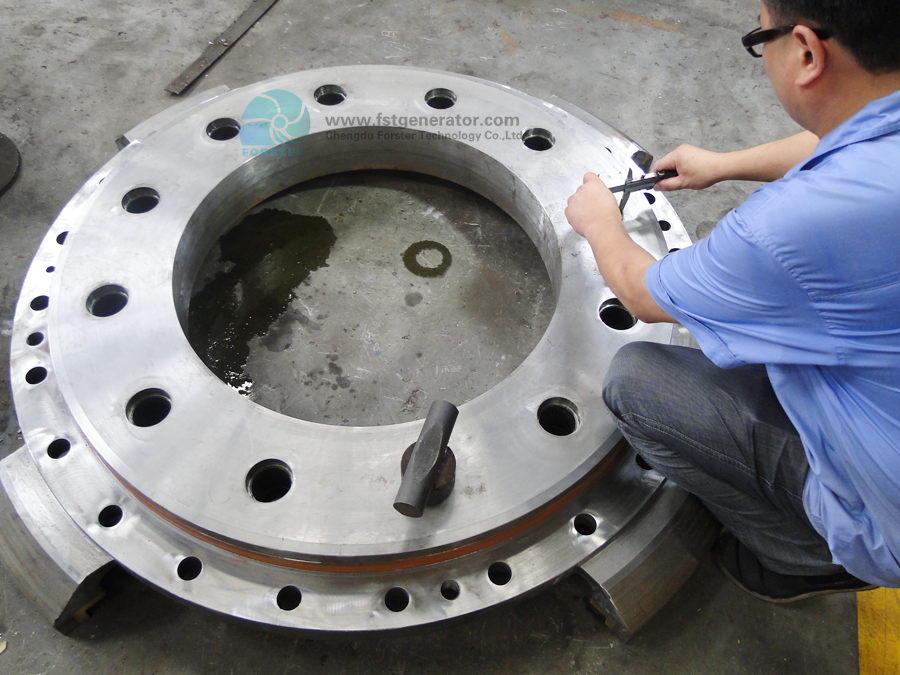

小型水平油圧タービンのほとんどのベアリングには球形構造がなく、スラストパッドにはアンチウェイトボルトがありません。図に示すように、Aは非球面構造です。Bは減量ボルトではなく、スラストパッドはパッドフレームに直接押し付けられています。以下は主に、この構造形態の削り取りと取り付けの方法、手順、および要件について説明することです。

1.準備ツールは三角形と両面オイルストーンです。三角形のセットバックの長さは、あなた自身の習慣に応じて調整することができます。通常、6時から8時を使用するのが適切です。古い三角形の後退もまた改革することができます。可能であれば、ばね鋼を使用して1つまたは2つのフラットナイフを打つこともできます。これは、スラストパッドをこするのに便利です。三角セットバックの荒削りは砥石で行います。粉砕中は、三角形のセットバックが加熱して軟化するのを防ぐために、水で完全に冷却する必要があります。粗研削中に残った非常に細かいへこみやバリを取り除くために、オイルストーンに微粉砕が行われます。微粉砕中は、冷却のためにエンジンオイル(またはタービンオイル)を追加する必要があります。適切な高さのクランプテーブルを準備します。表示剤は、スモークインクおよびタービンオイルと混合するか、赤で印刷することができます。

2.クリーニング、錆び取り、バリ取り。ベアリングは、削る前に錆びてバリ取りをしなければなりません。特に、ガイドベアリングブッシュの組み合わせ面、ベアリングのベアリングジョイント面、スラストパッドのベアリング面は注意深く清掃する必要があります。

3.ベアリングブッシュの粗い削り取り。まず、タービンの主軸を水平にして固定し(水平度≤0.08m/ M)、シューがテーパー形状に引っかからないようにします。ベアリング表面に付着した砂や不純物を取り除くために、三角形のナイフでベアリング表面全体を優しく均等に平らにします。ベアリング合金に深く閉じ込められた不純物は、スクレーピングパッドの品質に影響を与えないように拾い上げる必要があります。

ジャーナルをクリーニングした後、ガイドベアリングブッシュをジャーナルに保持し、位置決めピンを固定し、ネジをロックし、ベアリングブッシュの結合面と、ブッシュとジャーナルの間のギャップをすきまゲージで測定して、結合された表面に銅シートが追加されました(パディングは将来のメンテナンス用です)。–一般的に、銅パッドは2層構造であり、約0.10〜0.20mmを追加できます。パッドの総厚を決定するための原則は、ベアリングブッシュに0.08〜0.20の削り取り許容値を残すことです。一方では、削り取り品質を保証する必要がありますが、他方では、タイルの削り取りの作業負荷を可能な限り減らす必要があります。

カットした銅板をベアリングブッシュの接合面に置き、ジャーナルに2つのベアリングブッシュを保持し、固定ネジを締め、ベアリングブッシュを回転させて研削します。回転できない場合は、ベアリングブッシュを取り外し、ジャーナルに半分に締め、手で押し、接線方向に沿って前後に研磨し、ベアリングブッシュとの間に隙間があるときに抱き締めて研磨します。ジャーナル。研磨後、タイル表面の接触部分は黒く明るく表示され、上部は黒くなりますが明るくはなりません。黒くて明るい部分を三角形のセットバックで切り取ります。明るい黒い斑点がはっきりしない場合は、研磨する前にジャーナルに表示剤の層を塗布します。ベアリング面とジャーナルの間の接触とクリアランスが要件を満たすまで、繰り返し研削と削り取りを行います。一般的に、この時点でタイルの表面全体に接触する必要がありますが、接触点はそれほど多くありません。クリアランスは要件に近づき始めており、0.03〜0.05mmの削り取り許容量があります。フライホイールの両側にあるベアリングシェルをそれぞれこすります。

4.スラストパッドの削り取り。輸送や保存の際にスラストパッドに傷がつくことが多いため、パッド表面にバリが発生しますので、まず金属紙やすりをミラープレートに貼り付け、スラストパッドをサンドペーパー上で数回前後に押します。挽くときは、タイルの表面をミラープレートと平行に保ち、各タイルの挽き時間と重さを同じにします。そうしないと、推力の厚さが大きく異なり、削りの作業量が増えます。

ミラープレートとパッド面を拭き、ミラープレートのスラストパッドを押し、パッドとミラープレートの回転方向に合わせて10回以上前後に研磨し、スラストパッドを取り外して削ります。すべてのベアリング面がミラープレートと良好に接触した後、ベアリングを組み立てることができます

5.ベアリングアセンブリと細かい削り取り。まず、清掃したベアリングシートを所定の位置に置き(ファンデーションフレームでは、ベアリングシートの固定ネジは直列に接続できますが、締めることはできません)、下部ベアリングブッシュをベアリングシートに入れ、大きなシャフトをベアリングに静かに持ち上げますブッシュ、フライホイールの両側のベアリングブッシュの中心線が直線になるようにベアリングブッシュのクリアランスを測定してベアリングシートを調整し(上面図:一般誤差≤2ワイヤー)、前後の位置適切(ベアリングシートの高低差が大きい場合はクッションを追加する)を行い、ベアリングシートの固定ねじをロックします。

フライホイールを手動で数回転させ、ベアリングブッシュを取り外し、ベアリングブッシュの接触点の分布を確認します。軸受面全体が良好に接触し、軸受ブッシュのすきまが基本的に要件を満たしている場合(すきまは図面の要件に適合している必要があります。記載されていない場合は、ジャーナル径の0.1〜0.2%を削り取ります。擦り傷大きな点は三角形のやすりで、密な点を希釈します。ナイフのパターンは一般にストリップであり、タービンオイルの貯蔵と循環を容易にするために使用されます。要件は、接触点が60°の夾角内に完全に分散していることです。下部ベアリングブッシュの中心で約70°、1平方センチメートルあたり2〜3ポイントが適切であり、多すぎたり少なすぎたりしないでください。

スラストパッドを白い布で拭きます。所定の位置に配置したら、ガイドベアリングパッドに少量の潤滑油を追加し、フライホイールを回転させ、軸方向のスラストを追加して、スラストパッドとミラープレートを実際の位置に従って研削します。各パッドに印を付け(温度測定穴のあるスラストパッドの位置と組み合わせ面の近くを固定します)、パッド面を確認し、コンタクトパッドを再度こすり、パッドの裏側のピンを研磨布で均一に研磨します(研磨ははるかに低く、より薄いパッドと比較して、内径マイクロメータまたはノギスで測定する必要があります)。一方では、パッド表面がミラープレートとよりよく接触するようにすること、他方では、「厚い」スラストパッドをより薄くすることを目的としています。8つのスラストパッドすべてが実際の位置で良好に接触している必要があります。一般的に、横型小型タービンのスラストパッドは小さく、負荷も小さいので、パッド表面に傷がつきません。

6.細かい削り取り。ベアリング全体を取り付けてコンクリートが固まったら、軸方向のスラストを加えて回転させ、ベアリングパッドとスラストパッドの実際の接触に応じて修理および削り取り、図面と仕様の要件を満たします。

ベアリングブッシュの接合部の両側または片側(給油側)に縦方向の油溝を開けますが、両端からの潤滑油の損失を防ぐために、両端に少なくとも8mmのヘッドを確保する必要があります。プッシュパッドのオイルインレットは、一般的に0.5mm低く、幅は約6〜8mmです。ベアリングブッシュとスラストパッドは、細かく削った後にのみ認定されます

投稿時間:2021年12月13日