小型水力タービンのガイドベアリングブッシュとスラストブッシュの削り取りと研磨は、小型水力発電所の設置と修理における重要なプロセスです。

小型水平水車の軸受の多くは球面構造を持たず、スラストパッドにもアンチウェイトボルトがありません。図に示すように、Aは非球面構造、Bはアンチウェイトボルトがなく、スラストパッドがパッドフレームに直接押し付けられています。以下では、主にこの構造形態における削り取りと取り付けの方法、手順、要件について説明します。

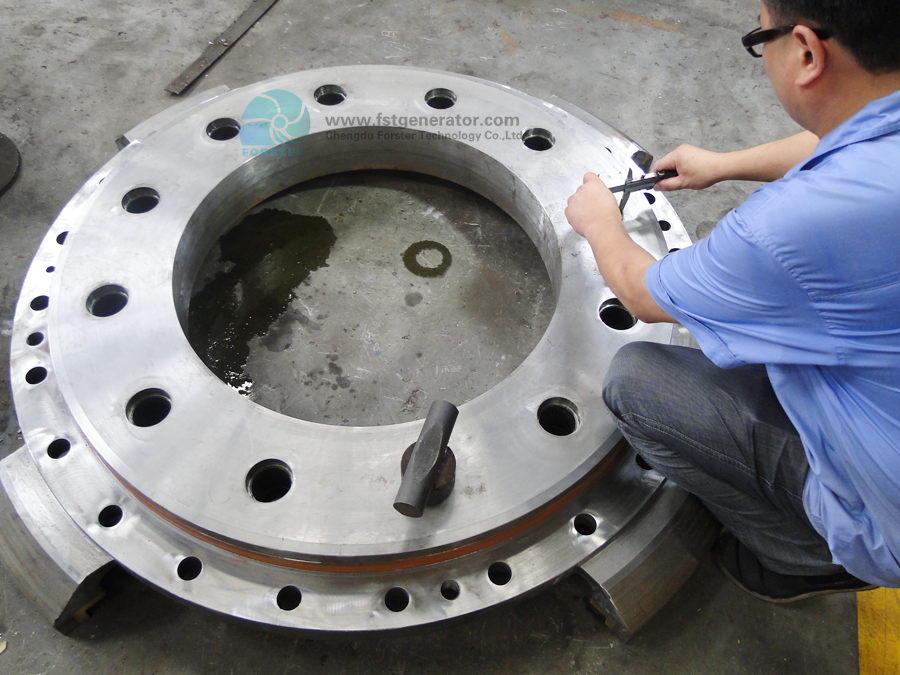

1.準備ツールは三角形と両面オイルストーンです。三角形のセットバックの長さは、自分の習慣に合わせて調整できます。一般的には、6〜8時が適切です。古い三角形のセットバックも改造できます。可能であれば、バネ鋼を使用して1つまたは2つの平らなナイフを叩くこともできます。これは、スラストパッドを削るのに便利です。三角形のセットバックの粗研削は、砥石で行います。研削中は、三角形のセットバックが加熱されて焼鈍軟化しないように、水で十分に冷却する必要があります。粗研削中に残った非常に細かいへこみやバリを取り除くために、オイルストーンで精研削を行います。精研削中は、冷却のためにエンジンオイル(またはタービンオイル)を追加します。適切な高さのクランプテーブルを準備します。表示剤は、煙墨とタービンオイルを混ぜたり、赤く印刷したりすることができます。

2. 洗浄、錆取り、バリ取り。削り取り前に、ベアリングの錆取りとバリ取りを行う。特に、ガイドベアリングブッシュの接合面、ベアリングの軸受け接合面、およびスラストパッドの軸受け面は、入念に洗浄する。

3. ベアリングブッシュの粗削り。まず、タービン主軸を水平にし、固定します(平面度≤0.08m/m)。これにより、シューがテーパー状に傷つくのを防ぎます。三角刃でベアリング面全体を優しく均一に削り、ベアリング面に付着した砂や不純物を取り除きます。ベアリング合金の奥深くに詰まった不純物は、削り取りパッドの品質に影響を与えないように取り除きます。

ジャーナルを清掃した後、ガイドベアリングブッシュをジャーナルに当て、位置決めピンを固定し、ネジをロックし、すきまゲージでベアリングブッシュの接合面とブッシュとジャーナルの隙間を測定して、接合面に追加する銅板の厚さを決定します(パッドは将来のメンテナンス用です)。 – 一般的に、銅パッドは2層で、約0.10〜0.20mmを追加できます。パッドの総厚を決定する原則は、ベアリングブッシュに0.08〜0.20の削り代を残すことです。削り代を確保することで、削り品質を確保し、タイルの削り作業負荷を可能な限り軽減します。

切断した銅板をベアリングブッシュの接合面に置き、2つのベアリングブッシュをジャーナルに固定し、固定ネジを締め付けてベアリングブッシュを回転させ、研磨します。回転しない場合は、ベアリングブッシュを取り外し、ジャーナル上で半分に折り曲げ、手で押し付け、接線方向に沿って前後に研磨し、ベアリングブッシュとジャーナルの間に隙間ができたら抱きかかえて研磨します。研磨後、タイル表面の接触部分は黒く明るくなり、高い部分は黒くなりますが明るくなりません。黒くて明るい部分を三角形に切り取ります。明るい黒い点が目立たない場合は、研磨前にジャーナルに表示剤を塗布します。ベアリング面とジャーナルの接触とクリアランスが要件を満たすまで、研磨と削りを繰り返します。一般的に、この時点でタイル表面全体が接触する必要がありますが、接触点が多すぎないようにしてください。クリアランスは要件に近づき始めており、0.03〜0.05mmの削り代があります。フライホイールの両側のベアリングシェルをそれぞれ削ります。

4. スラストパッドの削り取り。スラストパッドは輸送・保管中に傷がつきやすく、パッド表面にバリが発生します。そのため、まず金属組織用サンドペーパーを鏡板に貼り付け、スラストパッドをサンドペーパーの上で数回往復させます。研磨中は、タイル表面を鏡板と平行に保ち、研磨回数とタイル重量を一定に保ちます。そうしないと、スラストパッドの厚さが大きく変化し、削り取り作業の負荷が増加します。

ミラープレートとパッドの表面を拭き、スラストパッドをミラープレートに押し付け、パッドとミラープレートの回転方向に合わせて10回以上往復研磨し、スラストパッドを取り外して削り取ります。すべてのベアリング面がミラープレートにしっかりと接触したら、ベアリングを組み立てることができます。

5. ベアリングの組み立てと細かい削り取り。まず、洗浄したベアリングシートを所定の位置に置き(基礎フレーム上で、ベアリングシートの固定ネジを直列に接続できますが、締め付けないでください)、下部ベアリングブッシュをベアリングシートに挿入し、大軸をゆっくりとベアリングブッシュに持ち上げ、ベアリングブッシュのクリアランスを測定してベアリングシートを調整します。フライホイールの両側のベアリングブッシュの中心線が一直線になるように(上面図:一般的な誤差≤2線)、前後の位置が適切になるように(ベアリングシートの高低差が大きい場合はクッションを追加する必要があります)、ベアリングシートの固定ネジを締めます。

フライホイールを手動で数回転させ、ベアリングブッシュを取り外し、ベアリングブッシュの接触点の分布を確認します。ベアリング表面全体が良好な接触状態にあり、ベアリングブッシュのクリアランスが基本的に要件を満たしている場合(クリアランスは図面の要件に準拠する必要があります)。指定されていない場合は、ジャーナル径の0.1〜0.2%を削り取ります。三角やすりで大きなポイントを削り、密なポイントを薄めます。ナイフパターンは一般的にストリップ状で、タービンオイルの貯蔵と循環を容易にするために使用されます。要件は、接触点が下部ベアリングブッシュの中心の60°〜70°の夾角内に完全に分散していること、および1平方センチメートルあたり2〜3ポイントが適切であり、多すぎても少なすぎてもいけないことです。

スラストパッドを白い布で清掃します。所定の位置に配置した後、ガイドベアリングパッドに少量の潤滑油を注ぎ、フライホイールを回転させ、軸方向のスラスト力を加えて、スラストパッドとミラープレートを実際の位置に合わせて研磨します。各パッドにマークを付け(温度測定穴があり、結合面に近いスラストパッドの位置は固定です)、パッド表面を確認し、接触パッドを再度削り、研磨布でパッドの裏側のピンを均等に研磨します(研磨量ははるかに少なく、内径マイクロメーターまたはノギスで測定し、薄いパッドと比較します)。一方では、パッド表面とミラープレートの接触をよくし、他方では「厚い」スラストパッドを薄くすることが目的です。8つのスラストパッドすべてが実際の位置で良好な接触を持つことが求められます。一般的に、水平型小型タービンのスラストパッドは小さく、負荷も小さいため、パッド表面に傷が付くことはありません。

6. 細かい削り取り。ベアリング全体を所定の位置に取り付け、コンクリートが硬化した後、軸方向のスラスト力を加えて回転させ、ベアリングパッドとスラストパッドの実際の接触状態に応じて、図面と仕様の要件を満たすように補修・削り取りを行います。

ベアリングブッシュの接合部の両側または片側(給油側)に縦方向の油溝をあけるが、両端からの潤滑油の流出を防ぐため、両端に少なくとも8mmの油溝を設けなければならない。プッシュパッドの油入口は通常0.5mm低く、幅は約6~8mmである。ベアリングブッシュとスラストパッドは、細かい削り取りによってのみ合格となる。

投稿日時: 2021年12月13日