تراشیدن و سنگزنی بوش یاتاقان راهنما و بوش تراست توربینهای هیدرولیک کوچک، فرآیندی کلیدی در نصب و تعمیر نیروگاههای برق آبی کوچک است.

بیشتر یاتاقانهای توربینهای هیدرولیک افقی کوچک ساختار کروی ندارند و پدهای رانشی فاقد پیچهای ضد وزن هستند. همانطور که در شکل نشان داده شده است: A ساختار کروی دارد؛ B پیچ ضد وزن ندارد و پد رانشی مستقیماً روی قاب پد فشار داده میشود. در ادامه عمدتاً در مورد روشها، مراحل و الزامات تراشیدن و نصب این شکل ساختاری صحبت خواهد شد.

۱. ابزارهای آمادهسازی، سنگ روغن مثلثی و دو طرفه هستند. طول عقبنشینی مثلثی را میتوان با توجه به عادات خود تنظیم کرد. به طور کلی، استفاده از ساعت ۶-۸ مناسب است. عقبنشینی مثلثی قدیمی را نیز میتوان اصلاح کرد. در صورت امکان، میتوانید از فولاد فنری برای ضربه زدن به یک یا دو چاقوی صاف نیز استفاده کنید که خراشیدن پد رانش راحتتر است. سنگزنی خشن عقبنشینی مثلثی روی چرخ سنگزنی انجام میشود. در حین سنگزنی، باید آن را کاملاً با آب خنک کرد تا از گرم شدن و نرم شدن عقبنشینی مثلثی جلوگیری شود. سنگزنی ریز روی سنگ روغن انجام میشود تا فرورفتگیها و برادههای بسیار ریز باقی مانده در حین سنگزنی درشت از بین بروند. در حین سنگزنی ریز، روغن موتور (یا روغن توربین) برای خنک شدن اضافه میشود. میز گیره را با ارتفاع مناسب آماده کنید. عامل نمایش را میتوان با جوهر دود و روغن توربین مخلوط کرد یا با رنگ قرمز چاپ کرد.

۲. تمیز کردن، زنگزدایی و پلیسهگیری. یاتاقان باید قبل از تراشیدن، زنگزدایی و پلیسهگیری شود. به طور خاص، سطح ترکیبی بوش یاتاقان راهنما، سطح اتصال یاتاقان یاتاقان و سطح یاتاقان پد رانش باید با دقت تمیز شوند.

۳. تراشیدن خشن بوش یاتاقان. ابتدا، شفت اصلی توربین باید تراز و ثابت شود (تراز ≤ ۰.۰۸ متر بر متر) تا از خراشیده شدن و مخروطی شدن کفشک جلوگیری شود. به آرامی و به طور یکنواخت تمام سطح یاتاقان را با یک چاقوی مثلثی صاف کنید تا شن و ماسه و ناخالصیهای چسبیده به سطح یاتاقان پاک شوند. ناخالصیهایی که در اعماق آلیاژ یاتاقان گیر افتادهاند باید برداشته شوند تا از تأثیر بر کیفیت پد تراشیدن جلوگیری شود.

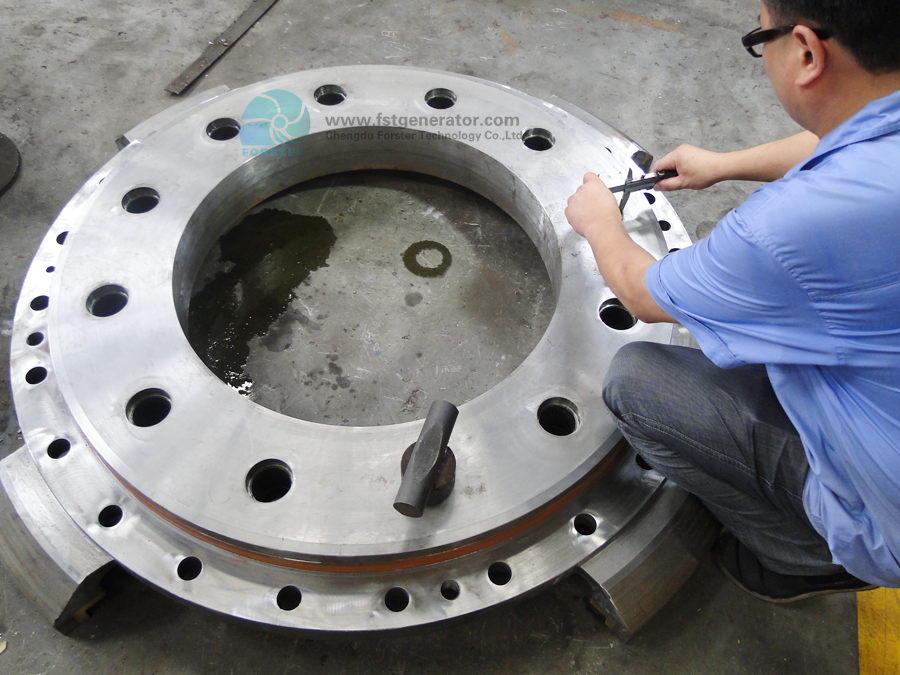

پس از تمیز کردن یاتاقان، بوش یاتاقان راهنما را روی یاتاقان نگه دارید، پین مکانیاب را ثابت کنید، پیچ را قفل کنید و سطح ترکیبی بوش یاتاقان و فاصله بین بوش و یاتاقان را با یک گیج اندازهگیری کنید تا ضخامت ورق مسی اضافه شده روی سطح ترکیبی مشخص شود (لایهگذاری برای نگهداریهای بعدی است). – به طور کلی، پد مسی دولایه است و میتوان حدود 0.10 تا 0.20 میلیمتر به آن اضافه کرد. اصل تعیین ضخامت کل پد این است که برای بوش یاتاقان، فضای خالی 0.08 تا 0.20 میلیمتر در نظر گرفته شود. از یک طرف، کیفیت خراش باید تضمین شود و از طرف دیگر، حجم کار کاشیهای خراش باید تا حد امکان کاهش یابد.

ورق مسی برش داده شده را روی سطح مشترک بوش یاتاقان قرار دهید، دو بوش یاتاقان را روی یاتاقان نگه دارید، پیچهای ثابت را محکم کنید، بوش یاتاقان را بچرخانید و آن را سنگزنی کنید. اگر قابل چرخش نیست، بوش یاتاقان را بردارید، آن را روی یاتاقان به دو نیم کنید، با دست فشار دهید، آن را در جهت مماس به جلو و عقب سنگزنی کنید و سپس وقتی بین بوش یاتاقان و یاتاقان فاصله وجود دارد، آن را بغل کرده و سنگزنی کنید. پس از سنگزنی، قسمت تماس سطح کاشی سیاه و روشن خواهد بود و قسمت بالاتر سیاه اما روشن نخواهد بود. قسمت سیاه و روشن را با یک عقبنشینی مثلثی برش دهید. وقتی لکههای سیاه روشن مشخص نیستند، قبل از سنگزنی، یک لایه از عامل نمایش را روی یاتاقان بمالید. مرتباً سنگزنی و خراش دهید تا تماس و فاصله بین سطح یاتاقان و یاتاقان مطابق با الزامات باشد. به طور کلی، در این زمان باید کل سطح کاشی تماس داشته باشد، اما نقاط تماس زیادی وجود ندارد. فاصله شروع به نزدیک شدن به الزامات کرده است و میزان مجاز خراشیدگی 0.03-0.05 میلیمتر است. پوستههای یاتاقان را به ترتیب در دو طرف فلایویل بتراشید.

۴. خراشیدن صفحه محوری. از آنجایی که صفحه محوری اغلب در حین حمل و نقل و نگهداری خراشیده میشود، روی سطح صفحه برآمدگیهایی ایجاد میشود، بنابراین ابتدا کاغذ سنباده متالوگرافی را به صفحه آینه بچسبانید و صفحه محوری را چندین بار روی کاغذ سنباده به جلو و عقب فشار دهید. در حین سنگزنی، سطح کاشی را موازی با صفحه آینه نگه دارید و زمان سنگزنی و وزن هر کاشی یکسان باشد، در غیر این صورت ضخامت صفحه محوری بسیار متفاوت خواهد بود و حجم کار خراشیدن را افزایش میدهد.

صفحه آینه و سطح پد را پاک کنید، پد محوری را روی صفحه آینه فشار دهید، آن را بیش از ده بار مطابق جهت چرخش پد و صفحه آینه به جلو و عقب بکشید و پد محوری را برای تراشیدن بردارید. پس از اینکه تمام سطوح یاتاقان با صفحه آینه در تماس خوب قرار گرفتند، یاتاقان را میتوان مونتاژ کرد.

۵. مونتاژ یاتاقان و تراشیدن دقیق. ابتدا، نشیمنگاه یاتاقان تمیز شده را در جای خود قرار دهید (روی قاب فونداسیون، پیچهای ثابت نشیمنگاه یاتاقان را میتوان به صورت سری متصل کرد اما نمیتوان آنها را سفت کرد)، بوش یاتاقان پایینی را در نشیمنگاه یاتاقان قرار دهید، شفت بزرگ را به آرامی در بوش یاتاقان بلند کنید، نشیمنگاه یاتاقان را با اندازهگیری فاصله بوش یاتاقان تنظیم کنید، به طوری که خط مرکزی بوش یاتاقان در دو طرف فلایویل در یک خط مستقیم قرار گیرد (نمای بالا: خطای کلی ≤ ۲ سیم)، و موقعیتهای جلو و عقب مناسب باشند (وقتی اختلاف ارتفاع نشیمنگاه یاتاقان زیاد است، باید بالشتک اضافه شود)، و سپس پیچ ثابت نشیمنگاه یاتاقان را قفل کنید.

فلایویل را به صورت دستی چند دور بچرخانید، بوش یاتاقان را بردارید و توزیع نقاط تماس بوش یاتاقان را بررسی کنید. وقتی کل سطح یاتاقان تماس خوبی داشت و لقی بوش یاتاقان اساساً الزامات را برآورده کرد (لقی باید با الزامات نقشه مطابقت داشته باشد. اگر مشخص نشده باشد، 0.1 تا 0.2 درصد از قطر ژورنال را برای تراشیدن بردارید. نقاط بزرگ را با یک سوهان مثلثی تراشیده و نقاط متراکم را رقیق کنید. الگوی چاقو معمولاً نواری است که برای تسهیل ذخیره و گردش روغن توربین استفاده میشود. الزام این است که نقاط تماس به طور کامل در زاویه شامل 60 تا 70 درجه در مرکز بوش یاتاقان پایینی توزیع شوند و 2-3 نقطه در هر سانتیمتر مربع مناسب است، نه خیلی زیاد و نه خیلی کم.

پد رانش را با یک پارچه سفید تمیز کنید. پس از قرار دادن آن در جای خود، کمی روغن روان کننده به پد یاتاقان راهنما اضافه کنید، چرخ طیار را بچرخانید و یک نیروی محوری برای ساییدن پد رانش و صفحه آینه مطابق با موقعیت واقعی آن اضافه کنید. هر پد را علامت بزنید (موقعیت پد رانش با سوراخ اندازهگیری دما و نزدیک به سطح ترکیبی ثابت شده است)، سطح پد را بررسی کنید، دوباره پد تماس را بتراشید و پین پشت پد را با پارچه ساینده به طور یکنواخت ساییده کنید (میزان ساییدگی بسیار کمتر است که باید با میکرومتر قطر داخلی یا کولیس ورنیه اندازهگیری شود که با پد نازکتر مقایسه میشود). از یک طرف، هدف این است که سطح پد بهتر با صفحه آینه تماس داشته باشد، از طرف دیگر، پد رانش "ضخیم" نازکتر شود. لازم است که هر 8 پد رانش در موقعیت واقعی تماس خوبی داشته باشند. به طور کلی، پد رانش توربین کوچک افقی کوچک است و بار کم است، بنابراین سطح پد قابل خراش نیست.

۶. تراشیدن دقیق. پس از اینکه کل یاتاقان در جای خود نصب شد و بتن سفت شد، نیروی محوری را به چرخش اضافه کنید و مطابق با تماس واقعی بین پد یاتاقان و پد رانش، آن را تعمیر و تراش دهید تا الزامات نقشهها و مشخصات برآورده شود.

یک شیار روغن طولی باید در دو طرف اتصال بوش یاتاقان یا در یک طرف (سمت منبع روغن) باز شود، اما حداقل سرهای 8 میلیمتری باید در هر دو انتها محفوظ باشند تا از هدر رفتن روغن روانکاری از هر دو انتها جلوگیری شود. ورودی روغن پد فشاری معمولاً 0.5 میلیمتر پایینتر و عرض آن حدود 6 تا 8 میلیمتر است. بوش یاتاقان و پد رانش فقط پس از تراشیدن دقیق واجد شرایط هستند.

زمان ارسال: ۱۳ دسامبر ۲۰۲۱