Зішкрібання та шліфування втулки напрямного підшипника та опорної втулки малої гідравлічної турбіни є ключовим процесом при монтажі та ремонті малої гідроелектростанції.

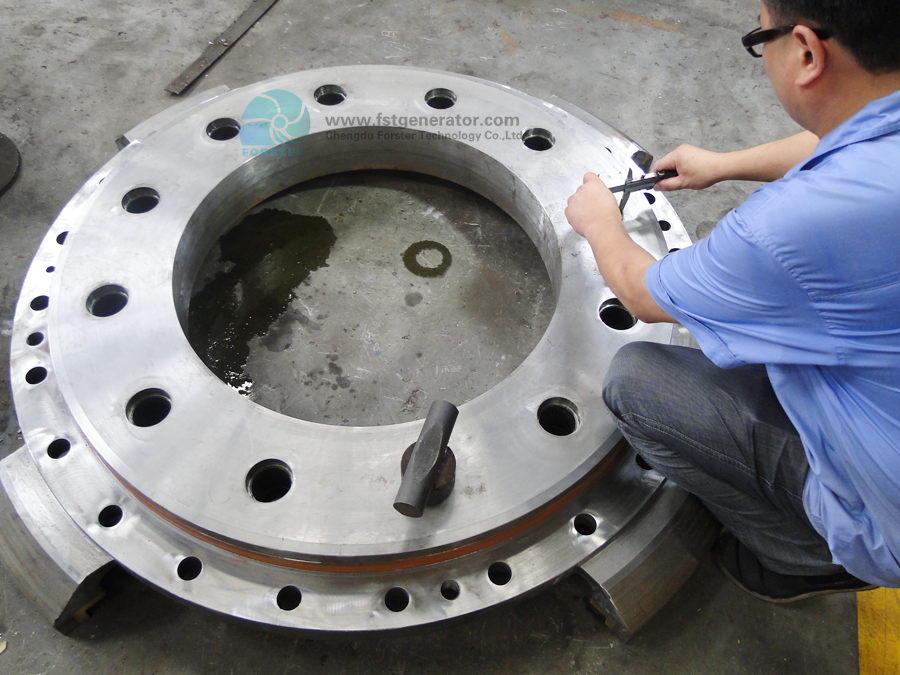

Більшість підшипників малих горизонтальних гідравлічних турбін не мають сферичної структури, а опорні подушки не мають противажкових болтів. Як показано на рисунку: A – асферична структура; B – немає противажкового болта, а опорна подушка безпосередньо притиснута до рами подушки. Далі головним чином розглядаються методи, етапи та вимоги до скребкування та монтажу для цієї структурної форми.

1. Інструменти для підготовки - це трикутний та двосторонній шліфувальний камінь. Довжину трикутного відступу можна регулювати відповідно до ваших звичок. Зазвичай доцільно використовувати 6-8 годин. Старий трикутний відступ також можна відновити. Якщо можливо, ви також можете використовувати пружинну сталь для удару одним або двома плоскими ножами, що зручніше для шкребіння упорної площадки. Грубе шліфування трикутного відступу виконується на шліфувальному кругу. Під час шліфування його слід повністю охолоджувати водою, щоб запобігти нагріванню трикутного відступу та розм'якшенню відпалу. Тонке шліфування виконується на шліфувальному кругу, щоб видалити дуже дрібні вм'ятини та задирки, що залишилися під час грубого шліфування. Під час тонкого шліфування слід додавати моторну оливу (або турбінну оливу) для охолодження. Підготуйте затискний стіл відповідної висоти. Дисплейний агент можна змішувати з димною фарбою та турбінною оливою або друкувати червоним кольором.

2. Очищення, видалення іржі та задирок. Підшипник необхідно очистити від іржі та задирок перед шабруванням. Зокрема, необхідно ретельно очистити комбіновану поверхню втулки напрямного підшипника, поверхню з'єднання підшипника та поверхню підшипника упорної площадки.

3. Грубе шкребіння втулки підшипника. Спочатку необхідно вирівняти та зафіксувати головний вал турбіни (рівність ≤ 0,08 м / м), щоб запобігти подряпинам на колодці та набуванню конічної форми. Обережно та рівномірно вирівняйте всю поверхню підшипника трикутним ножем, щоб видалити пісок та забруднення, що прилипли до поверхні підшипника. Забруднення, що глибоко затрималися в сплаві підшипника, слід видалити, щоб не вплинути на якість шкребка.

Після очищення шийки, утримуйте втулку напрямного підшипника на шийці, закріпіть установчий штифт, зафіксуйте гвинт та виміряйте щупом сумарну поверхню втулки підшипника та зазор між втулкою та шийкою, щоб визначити товщину мідного листа, доданого на сумарну поверхню (прокладка призначена для майбутнього обслуговування). – Як правило, мідна прокладка двошарова, і можна додати приблизно 0,10 ~ 0,20 мм. Принцип визначення загальної товщини прокладки полягає в тому, щоб залишити припуск на скребок 0,08 ~ 0,20 для втулки підшипника; З одного боку, має бути гарантована якість скребка, з іншого боку, робоче навантаження на скребок плитки має бути максимально зменшено.

Помістіть розрізаний мідний лист на поверхню з'єднання втулки підшипника, затисніть дві втулки підшипника на шийці, затягніть кріпильні гвинти, поверніть втулку підшипника та відшліфуйте її. Якщо її не можна повернути, зніміть втулку підшипника, зігніть її навпіл на шийці, притисніть вручну, відшліфуйте вперед і назад по дотичній, а потім обійміть та відшліфуйте, коли між втулкою підшипника та шийкою утвориться зазор. Після шліфування контактна частина поверхні плитки буде чорною та блискучою, а верхня частина буде чорною, але не блискучою. Відріжте чорну та блискучу частину з трикутним зрізом. Якщо яскраві чорні плями не помітні, нанесіть шар антикорозійного засобу на шийку перед шліфуванням. Шліфуйте та шліфуйте кілька разів, доки контакт та зазор між поверхнею підшипника та шийкою не відповідатимуть вимогам. Загалом, на цьому етапі слід контактувати з усією поверхнею плитки, але точок контакту не повинно бути забагато; зазор починає наближатися до вимог, а допуск на шліфування становить 0,03-0,05 мм. Зішліфуйте вкладиші підшипника з обох боків маховика відповідно.

4. Зішкрібання упорної поверхні. Оскільки упорна поверхня часто дряпається під час транспортування та зберігання, на її поверхні з'являться задирки, тому спочатку приклейте металографічний наждачний папір до дзеркальної пластини та кілька разів посуньте упорну поверхню вперед-назад по наждачному папері. Під час шліфування тримайте поверхню плитки паралельно дзеркальній пластині, а час шліфування та вага кожної плитки мають бути однаковими, інакше товщина упорної поверхні значно варіюватиметься, що збільшуватиме навантаження на шліфування.

Протріть дзеркальну пластину та поверхню підкладки, натисніть на опорну підкладку на дзеркальну пластину, потріть її вперед і назад більше десяти разів відповідно до напрямку обертання підкладки та дзеркальної пластини, а потім зніміть опорну підкладку для зішкрібання. Після того, як усі поверхні підшипника добре контактують із дзеркальною пластиною, підшипник можна зібрати.

5. Збірка підшипника та дрібне шліфування. Спочатку встановіть очищене гніздо підшипника на місце (на фундаментній рамі гвинти кріплення гнізда підшипника можна з'єднати послідовно, але не затягувати), вставте нижню втулку підшипника в гніздо підшипника, обережно підніміть великий вал у втулку підшипника, відрегулюйте гніздо підшипника, вимірявши зазор втулки підшипника, так, щоб центральна лінія втулки підшипника з обох боків маховика була по прямій (вид зверху: загальна похибка ≤ 2 дроти), а переднє та заднє положення були відповідними (при великій різниці висот гнізда підшипника слід додати подушку), а потім зафіксуйте гвинт кріплення гнізда підшипника.

Вручну поверніть маховик на кілька обертів, зніміть втулку підшипника та перевірте розподіл точок контакту втулки підшипника. Коли вся поверхня підшипника має хороший контакт, а зазор втулки підшипника в основному відповідає вимогам (зазор повинен відповідати вимогам креслення). Якщо це не вказано, візьміть 0,1 ~ 0,2% від діаметра шийки для зіскрібання. Зішкребіть великі точки трикутним напилком та розбавте щільні точки; малюнок ножа зазвичай смуговий, що використовується для полегшення зберігання та циркуляції турбінної оливи. Вимога полягає в тому, щоб точки контакту були повністю розподілені в межах кута 60° ~ 70° у центрі нижньої втулки підшипника, і доцільно 2-3 точки на квадратний сантиметр, не забагато і не замало.

Очистіть упорну площадку білою тканиною. Після встановлення додайте трохи мастила на площадку напрямного підшипника, поверніть маховик і додайте осьовий зусилля, щоб відшліфувати упорну площадку та дзеркальну пластину відповідно до їх фактичного положення. Позначте кожну площадку (положення упорної площадки з отвором для вимірювання температури та близькість до комбінованої поверхні фіксовані), перевірте поверхню площадки, знову зіскрібте контактну площадку та рівномірно відшліфуйте штифт на задній стороні площадки абразивною тканиною (шліфування значно менше, що слід вимірювати мікрометром внутрішнього діаметра або штангенциркулем, який порівнюється з тоншою площадкою). З одного боку, метою є кращий контакт поверхні площадки з дзеркальною пластиною, а з іншого боку, тонша «товста» упорна площадка. Потрібно, щоб усі 8 упорних майданчиків мали хороший контакт у фактичному положенні. Загалом, упорна площадка горизонтальної малої турбіни мала, а навантаження мале, тому поверхня площадки не може бути подряпана.

6. Дрібне шліфування. Після встановлення всього підшипника на місце та затвердіння бетону, додайте осьовий зусилля для повороту, а потім відремонтуйте та шліфуйте відповідно до фактичного контакту між опорною платформою підшипника та опорною платформою, щоб відповідати вимогам креслень та специфікацій.

Поздовжня масляна канавка повинна бути відкрита з обох боків з'єднання втулки підшипника або з одного боку (сторона подачі оливи), але з обох кінців повинні бути залишені головки діаметром не менше 8 мм, щоб уникнути втрати мастила з обох кінців. Впускний отвір для оливи натискної площадки зазвичай має ширину 0,5 мм, а ширина становить приблизно 6 ~ 8 мм. Втулка підшипника та наполеглива площадка кваліфікуються лише після ретельного шліфування.

Час публікації: 13 грудня 2021 р.