சிறிய நீர்மின் நிலையங்களை நிறுவுதல் மற்றும் பழுதுபார்ப்பதில், சிறிய ஹைட்ராலிக் விசையாழியின் வழிகாட்டி தாங்கி புஷ் மற்றும் உந்துதல் புஷ் ஆகியவற்றை உரித்து அரைப்பது ஒரு முக்கிய செயல்முறையாகும்.

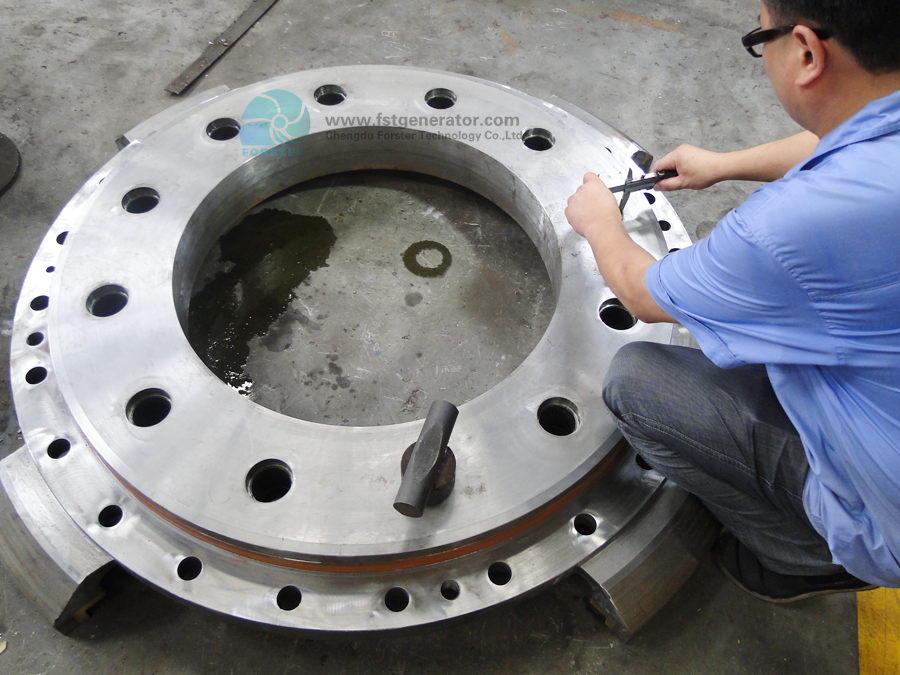

சிறிய கிடைமட்ட ஹைட்ராலிக் டர்பைன்களின் பெரும்பாலான தாங்கு உருளைகள் கோள அமைப்பைக் கொண்டிருக்கவில்லை மற்றும் த்ரஸ்ட் பேட்களுக்கு எதிர்ப்பு எடை போல்ட்கள் இல்லை. படத்தில் காட்டப்பட்டுள்ளபடி: A என்பது ஆஸ்பெரிக் அமைப்பு; B என்பது எதிர்ப்பு எடை போல்ட் அல்ல, மேலும் த்ரஸ்ட் பேட் நேரடியாக பேட் சட்டகத்தில் அழுத்தப்படுகிறது. பின்வருபவை முக்கியமாக இந்த கட்டமைப்பு வடிவத்திற்கான ஸ்கிராப்பிங் மற்றும் நிறுவலின் முறைகள், படிகள் மற்றும் தேவைகளைப் பற்றி பேசுவதாகும்.

1. தயாரிப்பு கருவிகள் முக்கோணம் மற்றும் இரட்டை பக்க எண்ணெய்க்கல் ஆகும். முக்கோண பின்னடைவின் நீளத்தை உங்கள் சொந்த பழக்கவழக்கங்களுக்கு ஏற்ப சரிசெய்யலாம். பொதுவாக, 6-8 மணி நேரம் பயன்படுத்துவது பொருத்தமானது. பழைய முக்கோண பின்னடைவையும் சீர்திருத்தலாம். முடிந்தால், நீங்கள் ஒன்று அல்லது இரண்டு தட்டையான கத்தியை அடிக்க ஸ்பிரிங் ஸ்டீலையும் பயன்படுத்தலாம், இது உந்துதல் திண்டைத் துடைக்க மிகவும் வசதியானது. முக்கோண பின்னடைவின் தோராயமான அரைத்தல் அரைக்கும் சக்கரத்தில் மேற்கொள்ளப்படுகிறது. அரைக்கும் போது, முக்கோண பின்னடைவு வெப்பமடைவதையும், அனீலிங் மென்மையாக்கப்படுவதையும் தடுக்க அதை தண்ணீரில் முழுமையாக குளிர்விக்க வேண்டும். கரடுமுரடான அரைக்கும் போது எஞ்சியிருக்கும் மிக நுண்ணிய பற்கள் மற்றும் பர்ர்களை அகற்ற எண்ணெய்க்கல்லில் நன்றாக அரைத்தல் மேற்கொள்ளப்படுகிறது. நன்றாக அரைக்கும் போது, குளிர்விக்க இயந்திர எண்ணெய் (அல்லது டர்பைன் எண்ணெய்) சேர்க்கப்பட வேண்டும். பொருத்தமான உயரத்துடன் கிளாம்ப் டேபிளைத் தயாரிக்கவும். காட்சி முகவரை புகை மை மற்றும் டர்பைன் எண்ணெயுடன் கலக்கலாம் அல்லது சிவப்பு நிறத்தில் அச்சிடலாம்.

2. சுத்தம் செய்தல், துருப்பிடித்தல் மற்றும் பர்ர்களை அகற்றுதல். ஸ்கிராப்பிங் செய்வதற்கு முன் தாங்கியை துருப்பிடித்து அகற்ற வேண்டும். குறிப்பாக, வழிகாட்டி தாங்கி புஷ்ஷின் கூட்டு மேற்பரப்பு, தாங்கியின் தாங்கி கூட்டு மேற்பரப்பு மற்றும் த்ரஸ்ட் பேடின் தாங்கி மேற்பரப்பு ஆகியவை கவனமாக சுத்தம் செய்யப்பட வேண்டும்.

3. தாங்கி புதரின் கரடுமுரடான உராய்வு. முதலாவதாக, டர்பைனின் பிரதான தண்டு சமன் செய்யப்பட்டு சரி செய்யப்பட வேண்டும், (நிலை ≤ 0.08 மீ / மீ) ஷூ ஒரு டேப்பர் வடிவத்தில் கீறப்படுவதைத் தடுக்க. தாங்கி மேற்பரப்பில் இணைக்கப்பட்ட மணல் மற்றும் அசுத்தங்களை அகற்ற, முழு தாங்கி மேற்பரப்பையும் ஒரு முக்கோண கத்தியால் மெதுவாகவும் சமமாகவும் சமன் செய்யவும். ஸ்கிராப்பிங் பேடின் தரத்தை பாதிக்காமல் இருக்க தாங்கி அலாய்வில் ஆழமாக சிக்கியுள்ள அசுத்தங்கள் எடுக்கப்பட வேண்டும்.

ஜர்னலை சுத்தம் செய்த பிறகு, வழிகாட்டி பேரிங் புஷ்ஷை ஜர்னலில் பிடித்து, லோகட்டிங் பின்னை சரிசெய்து, ஸ்க்ரூவைப் பூட்டி, பேரிங் புஷ்ஷின் ஒருங்கிணைந்த மேற்பரப்பையும் புஷ்ஷிற்கும் ஜர்னலுக்கும் இடையிலான இடைவெளியை ஒரு ஃபீலர் கேஜ் மூலம் அளவிடவும், இது ஒருங்கிணைந்த மேற்பரப்பில் சேர்க்கப்பட்ட செப்புத் தாளின் தடிமன் தீர்மானிக்கப்படுகிறது (திணிப்பு எதிர்கால பராமரிப்புக்காக). – பொதுவாக, செப்பு திண்டு இரட்டை அடுக்கு, மேலும் சுமார் 0.10 ~ 0.20 மிமீ சேர்க்கப்படலாம். பேடின் மொத்த தடிமனைத் தீர்மானிப்பதற்கான கொள்கை, பேரிங் புஷ்ஷிற்கு 0.08 ~ 0.20 ஸ்கிராப்பிங் அலவன்ஸை விட்டுச் செல்வதாகும்; ஒருபுறம், ஸ்கிராப்பிங் தரத்திற்கு உத்தரவாதம் அளிக்கப்பட வேண்டும், மறுபுறம், ஸ்கிராப்பிங் டைல்களின் பணிச்சுமையை முடிந்தவரை குறைக்க வேண்டும்.

வெட்டப்பட்ட செப்புத் தாளை தாங்கி புஷ்ஷின் கூட்டு மேற்பரப்பில் வைக்கவும், இரண்டு தாங்கி புஷ்களையும் ஜர்னலில் பிடித்து, பொருத்தும் திருகுகளை இறுக்கவும், தாங்கி புஷ்ஷை சுழற்றி அரைக்கவும். அதை சுழற்ற முடியாவிட்டால், தாங்கி புஷ்ஷை அகற்றி, ஜர்னலில் பாதியாக கொக்கி போட்டு, கையால் அழுத்தி, தொடுகோடு திசையில் முன்னும் பின்னுமாக அரைக்கவும், பின்னர் தாங்கி புஷ்ஷிற்கும் ஜர்னலுக்கும் இடையில் இடைவெளி இருக்கும்போது அதை கட்டிப்பிடித்து அரைக்கவும். அரைத்த பிறகு, ஓடு மேற்பரப்பின் தொடர்பு பகுதி கருப்பு மற்றும் பிரகாசமாகக் காட்டப்படும், மேலும் மேல் பகுதி கருப்பு நிறமாக இருக்கும் ஆனால் பிரகாசமாக இருக்காது. முக்கோண பின்னடைவுடன் கருப்பு மற்றும் பிரகாசமான பகுதியை துண்டிக்கவும். பிரகாசமான கருப்பு புள்ளிகள் தெளிவாக இல்லாதபோது, அரைப்பதற்கு முன் ஜர்னலில் காட்சி முகவரின் ஒரு அடுக்கைப் பயன்படுத்துங்கள். தாங்கி மேற்பரப்புக்கும் ஜர்னலுக்கும் இடையிலான தொடர்பு மற்றும் இடைவெளி தேவைகளைப் பூர்த்தி செய்யும் வரை மீண்டும் மீண்டும் அரைத்து துடைக்கவும். பொதுவாக, இந்த நேரத்தில் முழு ஓடு மேற்பரப்பையும் தொடர்பு கொள்ள வேண்டும், ஆனால் அதிக தொடர்பு புள்ளிகள் இல்லை; அனுமதி தேவைகளை நெருங்கத் தொடங்கியுள்ளது, மேலும் 0.03-0.05 மிமீ ஸ்கிராப்பிங் கொடுப்பனவு உள்ளது. ஃப்ளைவீலின் இருபுறமும் முறையே தாங்கி ஓடுகளைத் துடைக்கவும்.

4. த்ரஸ்ட் பேடை உரசி எடுத்தல். போக்குவரத்து மற்றும் பாதுகாப்பின் போது த்ரஸ்ட் பேடில் அடிக்கடி கீறல்கள் ஏற்படுவதால், பேட் மேற்பரப்பில் பர்ர்கள் இருக்கும், எனவே முதலில் மெட்டாலோகிராஃபிக் மணர்த்துகள்கள் கொண்ட காகிதத்தை கண்ணாடித் தட்டில் ஒட்டி, த்ரஸ்ட் பேடை மணர்த்துகள்கள் கொண்ட காகிதத்தில் பல முறை முன்னும் பின்னுமாக தள்ளுங்கள். அரைக்கும் போது, ஓடு மேற்பரப்பை கண்ணாடித் தகடுக்கு இணையாக வைத்திருங்கள், மேலும் ஒவ்வொரு ஓடுகளின் அரைக்கும் நேரங்களும் எடையும் ஒரே மாதிரியாக இருக்கும், இல்லையெனில் உந்துதலின் தடிமன் பெரிதும் மாறுபடும், ஸ்கிராப்பிங்கின் பணிச்சுமையை அதிகரிக்கும்.

கண்ணாடித் தகடு மற்றும் திண்டு மேற்பரப்பைத் துடைத்து, கண்ணாடித் தட்டில் உள்ள த்ரஸ்ட் பேடை அழுத்தி, திண்டு மற்றும் கண்ணாடித் தகட்டின் சுழற்சி திசைக்கு ஏற்ப பத்து முறைக்கு மேல் முன்னும் பின்னுமாக அரைத்து, ஸ்க்ராப்பிங்கிற்கான த்ரஸ்ட் பேடை அகற்றவும். அனைத்து தாங்கி மேற்பரப்புகளும் கண்ணாடித் தகடுடன் நல்ல தொடர்பில் இருந்த பிறகு, தாங்கியை இணைக்க முடியும்.

5. பேரிங் அசெம்பிளி மற்றும் நன்றாக ஸ்க்ராப்பிங் செய்தல். முதலில், சுத்தம் செய்யப்பட்ட பேரிங் இருக்கையை இடத்தில் வைக்கவும் (அடித்தள சட்டகத்தில், பேரிங் இருக்கையின் ஃபிக்சிங் திருகுகளை தொடரில் இணைக்கலாம் ஆனால் இறுக்க முடியாது), கீழ் பேரிங் புஷ்ஷை பேரிங் இருக்கையில் வைக்கவும், பெரிய தண்டை மெதுவாக பேரிங் புஷ்ஷில் உயர்த்தவும், பேரிங் புஷ் கிளியரன்ஸ் அளவிடுவதன் மூலம் பேரிங் இருக்கையை சரிசெய்யவும், இதனால் ஃப்ளைவீலின் இருபுறமும் உள்ள பேரிங் புஷ்ஷின் மையக் கோடு ஒரு நேர் கோட்டில் இருக்கும் (மேல் பார்வை: பொதுவான பிழை ≤ 2 கம்பிகள்), மற்றும் முன் மற்றும் பின்புற நிலைகள் பொருத்தமானவை (தாங்கி இருக்கையின் உயர வேறுபாடு பெரியதாக இருக்கும்போது குஷன் சேர்க்கப்பட வேண்டும்), பின்னர் பேரிங் இருக்கையின் ஃபிக்சிங் திருகைப் பூட்டவும்.

பல திருப்பங்களுக்கு ஃப்ளைவீலை கைமுறையாக சுழற்றி, தாங்கி புஷ்ஷை அகற்றி, தாங்கி புஷ் தொடர்பு புள்ளிகளின் விநியோகத்தை சரிபார்க்கவும். முழு தாங்கி மேற்பரப்பும் நல்ல தொடர்பைக் கொண்டிருக்கும்போது மற்றும் தாங்கி புஷ் இடைவெளி அடிப்படையில் தேவைகளைப் பூர்த்தி செய்யும் போது (அனுமதி வரைபடத்தின் தேவைகளுக்கு இணங்க வேண்டும். அது குறிப்பிடப்படவில்லை என்றால், ஸ்க்ராப்பிங்கிற்கு ஜர்னல் விட்டத்தில் 0.l ~ 0.2% ஐ எடுத்துக் கொள்ளுங்கள். பெரிய புள்ளிகளை ஒரு முக்கோணக் கோப்புடன் கீறி, அடர்த்தியான புள்ளிகளை நீர்த்துப்போகச் செய்யுங்கள்; கத்தி வடிவம் பொதுவாக துண்டு ஆகும், இது டர்பைன் எண்ணெயின் சேமிப்பு மற்றும் சுழற்சியை எளிதாக்கப் பயன்படுகிறது. தொடர்பு புள்ளிகள் கீழ் தாங்கி புஷ்ஷின் மையத்தில் 60 ° ~ 70 ° சேர்க்கப்பட்ட கோணத்தில் முழுமையாக விநியோகிக்கப்பட வேண்டும், மேலும் சதுர சென்டிமீட்டருக்கு 2-3 புள்ளிகள் பொருத்தமானவை, அதிகமாகவோ அல்லது குறைவாகவோ அல்ல.

த்ரஸ்ட் பேடை ஒரு வெள்ளைத் துணியால் சுத்தம் செய்யவும். அது சரியான இடத்தில் இருந்த பிறகு, வழிகாட்டி தாங்கி திண்டில் சிறிது மசகு எண்ணெயைச் சேர்த்து, ஃப்ளைவீலைச் சுழற்றி, த்ரஸ்ட் பேடையும் கண்ணாடித் தகட்டையும் அதன் உண்மையான நிலைக்கு ஏற்ப அரைக்க ஒரு அச்சு உந்துதலைச் சேர்க்கவும். ஒவ்வொரு பேடையும் குறிக்கவும் (த்ரஸ்ட் பேடின் நிலை வெப்பநிலை அளவிடும் துளையுடன் மற்றும் சேர்க்கை மேற்பரப்புக்கு அருகில் சரி செய்யப்பட்டுள்ளது), பேட் மேற்பரப்பைச் சரிபார்க்கவும், காண்டாக்ட் பேடை மீண்டும் துடைக்கவும், மற்றும் பேடின் பின்புறத்தில் உள்ள பின்னை சிராய்ப்பு துணியால் சமமாக அரைக்கவும் (அரைத்தல் மிகவும் குறைவாக உள்ளது, இது உள் விட்டம் மைக்ரோமீட்டர் அல்லது வெர்னியர் காலிபர் மூலம் அளவிடப்பட வேண்டும், இது மெல்லிய திண்டுடன் ஒப்பிடப்படுகிறது). ஒருபுறம், பேட் மேற்பரப்பை கண்ணாடித் தகடுடன் சிறந்த தொடர்பை ஏற்படுத்துவதே இதன் நோக்கம், மறுபுறம், "தடிமனான" த்ரஸ்ட் பேடை மெல்லியதாக மாற்றுவது. அனைத்து 8 த்ரஸ்ட் பேட்களும் உண்மையான நிலையில் நல்ல தொடர்பைக் கொண்டிருக்க வேண்டும். பொதுவாகச் சொன்னால், கிடைமட்ட சிறிய டர்பைனின் த்ரஸ்ட் பேட் சிறியது மற்றும் சுமை சிறியது, எனவே பேட் மேற்பரப்பை கீற முடியாது.

6. நன்றாக ஸ்கிராப்பிங் செய்தல். முழு தாங்கியும் இடத்தில் நிறுவப்பட்டு கான்கிரீட் கெட்டியான பிறகு, வரைபடங்கள் மற்றும் விவரக்குறிப்புகளின் தேவைகளைப் பூர்த்தி செய்ய, திருப்புவதற்கு அச்சு உந்துதலைச் சேர்த்து, பேரிங் பேட் மற்றும் த்ரஸ்ட் பேட் இடையேயான உண்மையான தொடர்புக்கு ஏற்ப பழுதுபார்த்து ஸ்க்ராப் செய்யவும்.

தாங்கி புஷ்ஷின் இணைப்பின் இருபுறமும் அல்லது ஒரு பக்கத்தில் (எண்ணெய் விநியோக பக்கம்) ஒரு நீளமான எண்ணெய் பள்ளம் திறக்கப்பட வேண்டும், ஆனால் இரு முனைகளிலிருந்தும் மசகு எண்ணெய் இழப்பைத் தவிர்க்க குறைந்தபட்சம் 8 மிமீ தலைகள் இரு முனைகளிலும் ஒதுக்கப்பட வேண்டும். புஷ் பேடின் எண்ணெய் நுழைவாயில் பொதுவாக 0.5 மிமீ குறைவாகவும் அகலம் சுமார் 6 ~ 8 மிமீ ஆகவும் இருக்கும். தாங்கி புஷ் மற்றும் த்ரஸ்ட் பேட் நன்றாக ஸ்க்ராப் செய்த பின்னரே தகுதி பெறுகின்றன.

இடுகை நேரம்: டிசம்பர்-13-2021