Зачистка и шлифовка втулок направляющих подшипников и упорных втулок малой гидротурбины является ключевым процессом при монтаже и ремонте малой гидроэлектростанции.

Большинство подшипников небольших горизонтальных гидравлических турбин не имеют сферической структуры, а упорные подушки не имеют противовесных болтов. Как показано на рисунке: A — асферическая структура; B — без противовесного болта, а упорная подушка непосредственно прижата к раме подушки. Далее в основном будут рассмотрены методы, этапы и требования к очистке и установке для этой структурной формы.

1. Инструменты для подготовки — треугольный и двухсторонний масляный камень. Длина треугольного отступа может быть отрегулирована в соответствии с вашими собственными привычками. Как правило, целесообразно использовать 6-8 часов. Старый треугольный отступ также может быть преобразован. Если возможно, вы также можете использовать пружинную сталь, чтобы ударить по одному или двум плоским ножам, что более удобно для скобления упорной площадки. Грубая шлифовка треугольного отступа выполняется на шлифовальном круге. Во время шлифования он должен быть полностью охлажден водой, чтобы предотвратить нагревание и размягчение треугольного отступа при отжиге. Тонкая шлифовка выполняется на масляном камне, чтобы удалить очень мелкие вмятины и заусенцы, оставшиеся во время грубого шлифования. Во время тонкого шлифования для охлаждения следует добавлять моторное масло (или турбинное масло). Подготовьте зажимной стол соответствующей высоты. Демонстрационный агент можно смешать с дымчатыми чернилами и турбинным маслом или напечатать красным.

2. Очистка, удаление ржавчины и заусенцев. Перед очисткой подшипник должен быть очищен от ржавчины и заусенцев. В частности, поверхность соединения направляющей втулки подшипника, поверхность подшипникового соединения подшипника и опорная поверхность упорной площадки должны быть тщательно очищены.

3. Грубая очистка подшипниковой втулки. Во-первых, главный вал турбины должен быть выровнен и зафиксирован (ровность ≤ 0,08 м / м), чтобы предотвратить царапины на башмаке в коническую форму. Аккуратно и равномерно выровняйте всю поверхность подшипника треугольным ножом, чтобы удалить песок и примеси, прилипшие к поверхности подшипника. Примеси, глубоко застрявшие в сплаве подшипника, должны быть удалены, чтобы не повлиять на качество очистной накладки.

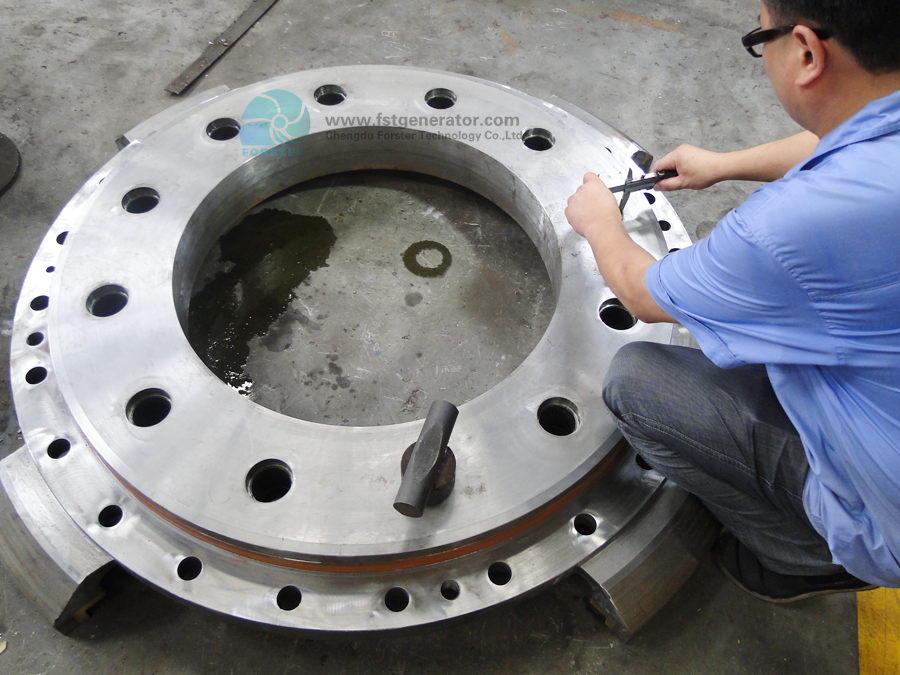

После очистки шейки, удерживайте направляющую втулку подшипника на шейке, зафиксируйте установочный штифт, зафиксируйте винт и измерьте объединенную поверхность втулки подшипника и зазор между втулкой и шейкой с помощью щупа, чтобы определить толщину медного листа, добавленного на объединенную поверхность (прокладка предназначена для будущего обслуживания). – Как правило, медная прокладка двухслойная, и можно добавить около 0,10 ~ 0,20 мм. Принцип определения общей толщины прокладки заключается в том, чтобы оставить припуск на соскабливание 0,08 ~ 0,20 для втулки подшипника; с одной стороны, должно быть гарантировано качество соскабливания, с другой стороны, рабочая нагрузка по соскабливанию плиток должна быть максимально снижена.

Поместите вырезанный медный лист на поверхность соединения втулки подшипника, удерживайте две втулки подшипника на шейке, затяните крепежные винты, поверните втулку подшипника и отшлифуйте ее. Если ее невозможно повернуть, снимите втулку подшипника, согните ее пополам на шейке, нажмите ее рукой, отшлифуйте ее вперед и назад по касательной, а затем обнимите и отшлифуйте ее, когда между втулкой подшипника и шейкой появится зазор. После шлифования контактная часть поверхности плитки будет выглядеть черной и яркой, а верхняя часть будет черной, но не яркой. Отрежьте черную и яркую часть треугольным отступом. Когда яркие черные пятна не видны, нанесите слой индикаторного средства на шейку перед шлифованием. Отшлифуйте и соскоблите несколько раз, пока контакт и зазор между поверхностью подшипника и шейкой не будут соответствовать требованиям. Как правило, в это время должна контактировать вся поверхность плитки, но точек контакта не слишком много; зазор начал приближаться к требованиям, и есть допуск на соскабливание 0,03-0,05 мм. Очистите вкладыши подшипников с обеих сторон маховика соответственно.

4. Соскабливание упорной площадки. Поскольку упорная площадка часто царапается во время транспортировки и консервации, на поверхности площадки будут заусенцы, поэтому сначала приклейте металлографическую наждачную бумагу к зеркальной пластине и несколько раз проведите упорной площадкой вперед и назад по наждачной бумаге. Во время шлифования держите поверхность плитки параллельно зеркальной пластине, а время шлифования и вес каждой плитки должны быть одинаковыми, в противном случае толщина упора будет сильно различаться, увеличивая рабочую нагрузку по соскабливанию.

Протрите зеркальную пластину и поверхность подкладки, нажмите на упорную пластину на зеркальной пластине, отшлифуйте ее вперед и назад более десяти раз в соответствии с направлением вращения подкладки и зеркальной пластины, и снимите упорную пластину для скобления. После того, как все поверхности подшипника будут в хорошем контакте с зеркальной пластиной, подшипник может быть собран

5. Сборка подшипника и тонкая очистка. Сначала установите очищенное гнездо подшипника на место (на фундаментной раме крепежные винты гнезда подшипника могут быть соединены последовательно, но не затянуты), вставьте нижнюю втулку подшипника в гнездо подшипника, осторожно поднимите большой вал в гнездо подшипника, отрегулируйте гнездо подшипника, измерив зазор втулки подшипника, так чтобы центральная линия втулки подшипника с обеих сторон маховика находилась на прямой линии (вид сверху: общая погрешность ≤ 2 провода), а переднее и заднее положения были подходящими (подушка должна быть добавлена, если разница высот гнезда подшипника большая), а затем зафиксируйте крепежный винт гнезда подшипника.

Вручную проверните маховик на несколько оборотов, снимите втулку подшипника и проверьте распределение точек контакта втулки подшипника. Когда вся поверхность подшипника имеет хороший контакт, а зазор втулки подшипника в основном соответствует требованиям (зазор должен соответствовать требованиям чертежа. Если он не указан, возьмите 0,1 ~ 0,2% от диаметра шейки для шабрения. Зачистите большие точки треугольным напильником и разбавьте плотные точки; рисунок ножа, как правило, представляет собой полосу, которая используется для облегчения хранения и циркуляции турбинного масла. Требование состоит в том, чтобы точки контакта были полностью распределены в пределах включенного угла 60 ° ~ 70 ° в центре нижней втулки подшипника, и 2-3 точки на квадратный сантиметр являются подходящими, не слишком много и не слишком мало.

Очистите упорную накладку белой тканью. После того, как она будет на месте, добавьте немного смазочного масла в направляющую опорную накладку, поверните маховик и добавьте осевое усилие, чтобы отшлифовать упорную накладку и зеркальную пластину в соответствии с ее фактическим положением. Отметьте каждую накладку (положение упорной накладки с отверстием для измерения температуры и близко к комбинированной поверхности зафиксировано), проверьте поверхность накладки, снова поскоблите контактную накладку и равномерно отшлифуйте штифт на задней стороне накладки абразивной тканью (шлифовка намного ниже, что должно быть измерено микрометром внутреннего диаметра или штангенциркулем, который сравнивается с более тонкой накладкой). С одной стороны, цель состоит в том, чтобы поверхность накладки лучше соприкасалась с зеркальной пластиной, с другой стороны, чтобы сделать «толстую» упорную накладку тоньше. Требуется, чтобы все 8 упорных накладок имели хороший контакт в фактическом положении. Вообще говоря, упорная накладка горизонтальной малой турбины мала, и нагрузка мала, поэтому поверхность накладки не может быть поцарапана.

6. Тонкая очистка. После того, как весь подшипник установлен на место и бетон затвердел, добавьте осевое усилие для поворота, отремонтируйте и очистите в соответствии с фактическим контактом между опорной подушкой подшипника и опорной подушкой, чтобы соответствовать требованиям чертежей и спецификаций.

Продольная масляная канавка должна быть открыта с обеих сторон соединения подшипниковой втулки или с одной стороны (сторона подачи масла), но по крайней мере 8 мм головки должны быть зарезервированы на обоих концах, чтобы избежать потери смазочного масла с обоих концов. Вход масла толкающей подушки обычно включает 0,5 мм ниже и ширина составляет около 6 ~ 8 мм. Подшипниковая втулка и упорная подушка квалифицируются только после тонкой очистки

Время публикации: 13 декабря 2021 г.