Das Schaben und Schleifen der Führungslagerbuchsen und Druckbuchsen kleiner Wasserturbinen ist ein wichtiger Prozess bei der Installation und Reparatur kleiner Wasserkraftwerke.

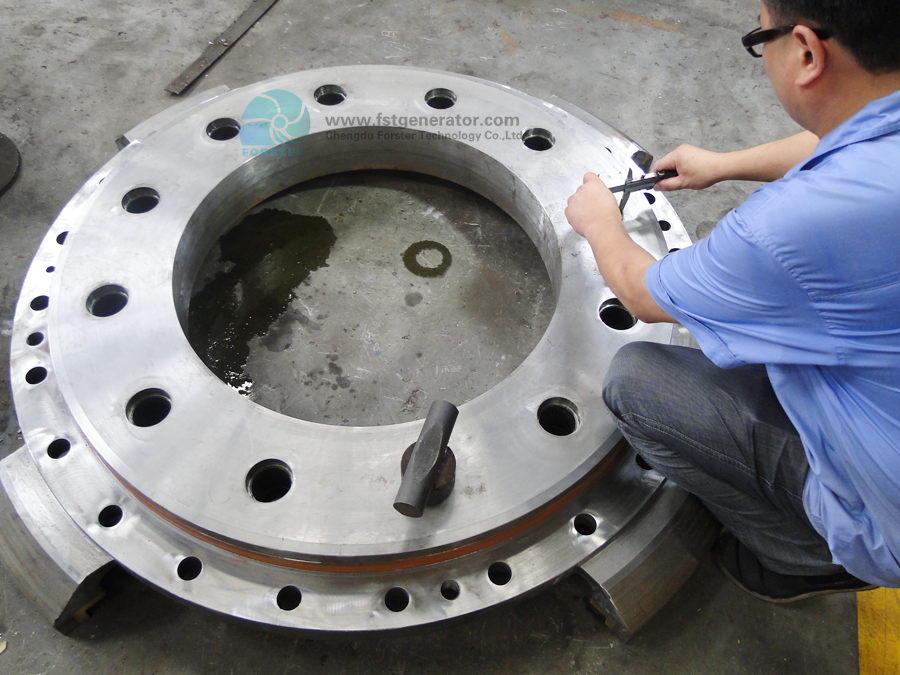

Die meisten Lager kleiner horizontaler Hydraulikturbinen haben keine Kugelstruktur und keine Gegengewichtsbolzen an den Druckstücken. Wie in der Abbildung dargestellt: A hat eine asphärische Struktur; B weist keinen Gegengewichtsbolzen auf, und das Druckstück wird direkt auf den Lagerrahmen gepresst. Im Folgenden werden hauptsächlich die Methoden, Schritte und Anforderungen für das Abschaben und die Montage dieser Bauform erläutert.

1. Die Vorbereitungswerkzeuge sind ein Dreieck und ein doppelseitiger Ölstein. Die Länge des Dreiecks kann nach Ihren Wünschen angepasst werden. Im Allgemeinen ist ein Abstand von 6 bis 8 Uhr geeignet. Der alte Dreiecksabstand kann auch angepasst werden. Wenn möglich, können Sie auch ein oder zwei flache Messer aus Federstahl verwenden, um das Druckstück leichter abzuschaben. Der Grobschliff des Dreiecksabstands erfolgt auf einer Schleifscheibe. Während des Schleifens muss die Scheibe vollständig mit Wasser gekühlt werden, um ein Erhitzen und Erweichen des Dreiecksabstands durch Glühen zu verhindern. Der Feinschliff erfolgt auf einem Ölstein, um die beim Grobschliff entstandenen feinen Dellen und Grate zu entfernen. Beim Feinschliff muss zur Kühlung Motoröl (oder Turbinenöl) hinzugefügt werden. Der Spanntisch muss in der entsprechenden Höhe vorbereitet werden. Das Anzeigemittel kann mit Rauchfarbe und Turbinenöl gemischt oder rot gedruckt werden.

2. Reinigen, Entrosten und Entgraten. Das Lager muss vor dem Abschaben entrostet und entgratet werden. Insbesondere die Verbindungsfläche der Führungslagerbuchse, die Lagerverbindungsfläche des Lagers und die Lagerfläche des Druckstücks müssen sorgfältig gereinigt werden.

3. Grobes Abschaben der Lagerbuchse. Zunächst muss die Hauptwelle der Turbine nivelliert und fixiert werden (Nivellierung ≤ 0,08 m/m), um ein Verkratzen des Schuhs zu verhindern. Die gesamte Lagerfläche wird vorsichtig und gleichmäßig mit einem dreieckigen Messer geglättet, um Sand und Verunreinigungen zu entfernen. Tief in der Lagerlegierung eingeschlossene Verunreinigungen müssen entfernt werden, um die Qualität des Abschabepads nicht zu beeinträchtigen.

Nach der Reinigung des Zapfens die Führungslagerbuchse auf dem Zapfen festhalten, den Fixierstift fixieren, die Schraube verriegeln und die Gesamtfläche der Lagerbuchse sowie den Spalt zwischen Buchse und Zapfen mit einer Fühlerlehre messen, um die Dicke des auf der Gesamtfläche aufgebrachten Kupferblechs zu bestimmen (die Polsterung dient der späteren Wartung). – Im Allgemeinen ist die Kupferunterlage doppellagig, und es können ca. 0,10–0,20 mm hinzugefügt werden. Das Prinzip zur Bestimmung der Gesamtdicke der Unterlage besteht darin, für die Lagerbuchse eine Abschabungszugabe von 0,08–0,20 mm zu belassen. Einerseits soll die Abschabungsqualität gewährleistet und andererseits der Arbeitsaufwand beim Abschaben der Fliesen so gering wie möglich gehalten werden.

Legen Sie das zugeschnittene Kupferblech auf die Verbindungsfläche der Lagerbuchse. Halten Sie die beiden Lagerbuchsen am Zapfen fest, ziehen Sie die Befestigungsschrauben fest, drehen Sie die Lagerbuchse und schleifen Sie sie. Lässt sie sich nicht drehen, entfernen Sie die Lagerbuchse, biegen Sie sie auf dem Zapfen in zwei Hälften, drücken Sie sie von Hand zusammen, schleifen Sie sie tangential hin und her und schleifen Sie sie anschließend, wenn ein Spalt zwischen Lagerbuchse und Zapfen besteht. Nach dem Schleifen ist der Kontaktbereich der Fliesenoberfläche schwarz und glänzend, der höhere Bereich schwarz, aber nicht glänzend. Schneiden Sie den schwarz-glänzenden Bereich mit einem dreieckigen Rücksprung ab. Wenn die glänzenden schwarzen Flecken nicht deutlich zu erkennen sind, tragen Sie vor dem Schleifen eine Schicht Abziehmittel auf den Zapfen auf. Schleifen und schaben Sie wiederholt, bis Kontakt und Abstand zwischen Lagerfläche und Zapfen den Anforderungen entsprechen. Generell sollte die gesamte Fliesenoberfläche berührt werden, es sollten jedoch nicht zu viele Kontaktpunkte vorhanden sein. Der Abstand nähert sich den Anforderungen, und es besteht eine Abschabetoleranz von 0,03–0,05 mm. Schaben Sie die Lagerschalen jeweils auf beiden Seiten des Schwungrads ab.

4. Abschaben des Druckstücks. Da das Druckstück beim Transport und bei der Lagerung häufig zerkratzt wird, bilden sich Grate auf der Oberfläche. Kleben Sie daher zunächst das metallografische Schleifpapier auf die Spiegelplatte und schieben Sie das Druckstück mehrmals auf dem Schleifpapier hin und her. Halten Sie die Fliesenoberfläche beim Schleifen parallel zur Spiegelplatte. Achten Sie darauf, dass Schleifzeit und Gewicht jeder Fliese gleich sind. Andernfalls variiert die Dicke des Druckstücks stark, was den Arbeitsaufwand beim Abschaben erhöht.

Wischen Sie die Spiegelplatte und die Auflagefläche ab, drücken Sie das Druckstück auf die Spiegelplatte, schleifen Sie es je nach Drehrichtung des Druckstücks und der Spiegelplatte mehr als zehnmal hin und her und entfernen Sie das Druckstück zum Abschaben. Nachdem alle Lagerflächen guten Kontakt mit der Spiegelplatte haben, kann das Lager montiert werden.

5. Lagermontage und Feinschaben. Setzen Sie zuerst den gereinigten Lagersitz ein (auf dem Fundamentrahmen können die Befestigungsschrauben des Lagersitzes in Reihe geschaltet, aber nicht festgezogen werden), setzen Sie die untere Lagerbuchse in den Lagersitz ein und heben Sie die große Welle vorsichtig in die Lagerbuchse. Stellen Sie den Lagersitz durch Messen des Lagerbuchsenspiels so ein, dass die Mittellinie der Lagerbuchse auf beiden Seiten des Schwungrads eine gerade Linie bildet (Draufsicht: allgemeiner Fehler ≤ 2 Drähte) und die vordere und hintere Position geeignet sind (bei großen Höhenunterschieden des Lagersitzes muss ein Polster hinzugefügt werden). Ziehen Sie dann die Befestigungsschraube des Lagersitzes fest.

Drehen Sie das Schwungrad einige Umdrehungen von Hand, entfernen Sie die Lagerbuchse und prüfen Sie die Verteilung der Lagerbuchsen-Kontaktpunkte. Wenn die gesamte Lagerfläche guten Kontakt hat und das Lagerbuchsenspiel grundsätzlich den Anforderungen entspricht (das Spiel muss den Anforderungen der Zeichnung entsprechen). Falls nicht angegeben, nehmen Sie 0,1 bis 0,2 % des Zapfendurchmessers zum Schaben. Schaben Sie die großen Punkte mit einer Dreiecksfeile ab und verdünnen Sie die dichten Punkte. Das Messermuster ist in der Regel streifenförmig, um die Lagerung und Zirkulation des Turbinenöls zu erleichtern. Die Anforderung besteht darin, dass die Kontaktpunkte vollständig innerhalb des eingeschlossenen Winkels von 60° bis 70° in der Mitte der unteren Lagerbuchse verteilt sind. 2–3 Punkte pro Quadratzentimeter sind angemessen, nicht zu viel und nicht zu wenig.

Reinigen Sie das Druckstück mit einem weißen Tuch. Nach dem Einsetzen etwas Schmieröl auf das Führungslagerstück geben, das Schwungrad drehen und axialen Druck ausüben, um das Druckstück und die Spiegelplatte entsprechend ihrer tatsächlichen Position zu schleifen. Markieren Sie jedes Stück (die Position des Druckstücks mit Temperaturmessbohrung und nahe der Verbindungsfläche ist festgelegt), überprüfen Sie die Oberfläche des Stücks, schaben Sie das Kontaktstück erneut ab und schleifen Sie den Stift auf der Rückseite des Stücks gleichmäßig mit Schleifleinen (der Schleifgrad ist deutlich geringer, gemessen mit einem Innendurchmesser-Mikrometer oder einem Messschieber, im Vergleich zum dünneren Stück). Ziel ist es einerseits, den Kontakt der Stückoberfläche mit der Spiegelplatte zu verbessern, andererseits, das „dicke“ Druckstück dünner zu machen. Es ist erforderlich, dass alle acht Druckstücke in der tatsächlichen Position guten Kontakt haben. Generell ist das Druckstück einer horizontalen Kleinturbine klein und die Belastung gering, sodass die Oberfläche des Stücks nicht zerkratzt werden kann.

6. Feines Schaben. Nachdem das gesamte Lager eingebaut ist und der Beton ausgehärtet ist, fügen Sie axialen Schub hinzu, um es zu drehen, und reparieren und schaben Sie es entsprechend dem tatsächlichen Kontakt zwischen Lager- und Druckstück, um die Anforderungen der Zeichnungen und Spezifikationen zu erfüllen.

An beiden Seiten der Lagerbuchsenverbindung oder an einer Seite (Ölzufuhrseite) muss eine Längsölnut vorhanden sein. An beiden Enden muss jedoch ein Mindestabstand von 8 mm eingehalten werden, um Schmierölverlust an beiden Enden zu vermeiden. Der Öleinlass des Druckstücks ist in der Regel 0,5 mm tiefer und hat eine Breite von ca. 6 bis 8 mm. Lagerbuchse und Druckstück werden erst nach dem Feinschaben qualifiziert.

Veröffentlichungszeit: 13.12.2021