Cạo và mài bạc lót ổ trục dẫn hướng và bạc lót đẩy của tua bin thủy lực nhỏ là một quá trình quan trọng trong lắp đặt và sửa chữa nhà máy thủy điện nhỏ.

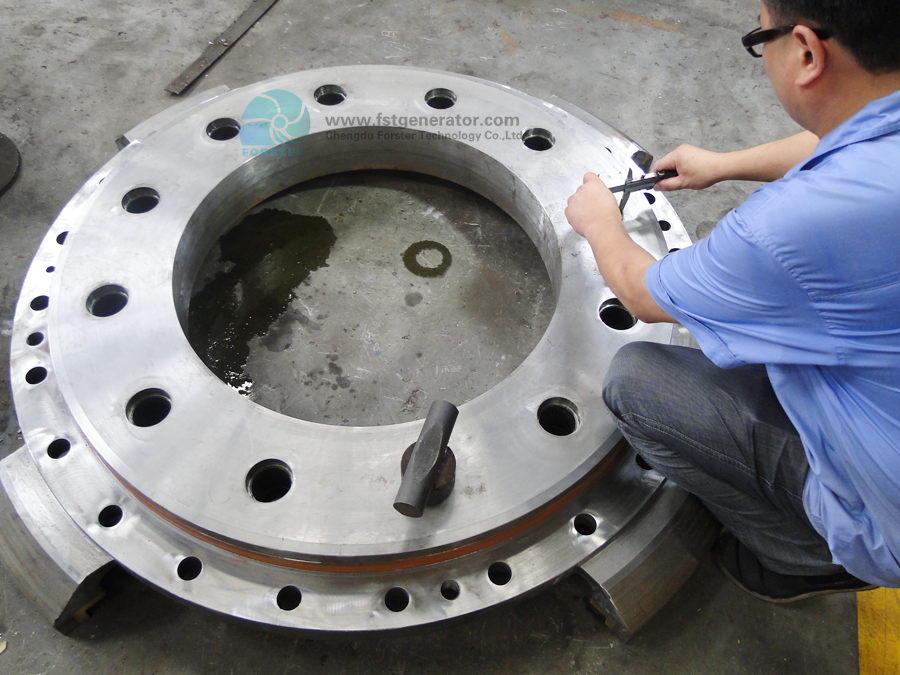

Hầu hết các ổ trục của tua bin thủy lực nằm ngang nhỏ không có cấu trúc hình cầu và các miếng đệm đẩy không có bu lông chống trọng lượng. Như thể hiện trong hình: A là cấu trúc phi cầu; B không có bu lông chống trọng lượng và miếng đệm đẩy được ép trực tiếp vào khung miếng đệm. Sau đây chủ yếu là để nói về các phương pháp, các bước và yêu cầu của việc cạo và lắp đặt cho dạng kết cấu này.

1. Các công cụ chuẩn bị là đá mài hình tam giác và đá mài dầu hai mặt. Chiều dài của đá mài hình tam giác có thể được điều chỉnh theo thói quen của riêng bạn. Nhìn chung, thích hợp để sử dụng 6-8 giờ. Đá mài hình tam giác cũ cũng có thể được cải tạo. Nếu có thể, bạn cũng có thể sử dụng thép lò xo để đánh một hoặc hai con dao phẳng, thuận tiện hơn để cạo miếng đệm đẩy. Quá trình mài thô của đá mài hình tam giác được thực hiện trên đá mài. Trong quá trình mài, nó sẽ được làm mát hoàn toàn bằng nước để ngăn đá mài hình tam giác bị nóng và ủ mềm. Quá trình mài mịn được thực hiện trên đá mài dầu để loại bỏ các vết lõm và gờ rất mịn còn lại trong quá trình mài thô. Trong quá trình mài mịn, dầu động cơ (hoặc dầu tuabin) sẽ được thêm vào để làm mát. Chuẩn bị bàn kẹp có chiều cao thích hợp. Chất hiển thị có thể được trộn với mực khói và dầu tuabin hoặc in màu đỏ.

2. Vệ sinh, tẩy gỉ và mài bavia. Vòng bi phải được tẩy gỉ và mài bavia trước khi cạo. Đặc biệt, bề mặt kết hợp của ống lót ổ trục dẫn hướng, bề mặt khớp ổ trục của ổ trục và bề mặt ổ trục của miếng đệm đẩy phải được vệ sinh cẩn thận.

3. Cạo thô ống lót ổ trục. Trước tiên, trục chính của tuabin phải được san phẳng và cố định, (độ phẳng ≤ 0,08m / M) để tránh giày bị trầy xước thành hình côn. Nhẹ nhàng và đều đặn san phẳng toàn bộ bề mặt ổ trục bằng dao hình tam giác để loại bỏ cát và tạp chất bám trên bề mặt ổ trục. Các tạp chất bị kẹt sâu trong hợp kim ổ trục phải được loại bỏ để tránh ảnh hưởng đến chất lượng của miếng cạo.

Sau khi vệ sinh trục khuỷu, giữ ống lót ổ trục dẫn hướng trên trục khuỷu, cố định chốt định vị, khóa vít và đo bề mặt kết hợp của ống lót ổ trục và khoảng cách giữa ống lót và trục khuỷu bằng thước lá để xác định độ dày của tấm đồng được thêm vào bề mặt kết hợp (đệm để bảo trì sau này). – Nói chung, miếng đệm đồng là hai lớp và có thể thêm khoảng 0,10 ~ 0,20mm. Nguyên tắc để xác định tổng độ dày của miếng đệm là để lại dung sai cạo 0,08 ~ 0,20 cho ống lót ổ trục; Một mặt, chất lượng cạo phải được đảm bảo, mặt khác, khối lượng công việc cạo gạch phải được giảm thiểu càng nhiều càng tốt.

Đặt tấm đồng đã cắt lên bề mặt khớp của ống lót ổ trục, giữ hai ống lót ổ trục trên trục, siết chặt các vít cố định, xoay ống lót ổ trục và mài. Nếu không thể xoay, hãy tháo ống lót ổ trục, khóa nó làm đôi trên trục, ấn bằng tay, mài qua lại theo hướng tiếp tuyến, sau đó ôm và mài khi có khe hở giữa ống lót ổ trục và trục. Sau khi mài, phần tiếp xúc của bề mặt gạch sẽ hiển thị màu đen và sáng, phần cao hơn sẽ có màu đen nhưng không sáng. Cắt phần màu đen và sáng bằng cách lùi lại hình tam giác. Khi các đốm đen sáng không rõ ràng, hãy bôi một lớp chất hiển thị lên trục trước khi mài. Mài và cạo nhiều lần cho đến khi tiếp xúc và khe hở giữa bề mặt ổ trục và trục đáp ứng các yêu cầu. Nói chung, toàn bộ bề mặt gạch nên được tiếp xúc tại thời điểm này, nhưng không có quá nhiều điểm tiếp xúc; Khe hở đã bắt đầu đạt đến yêu cầu và có dung sai cạo là 0,03-0,05mm. Cạo sạch các vỏ ổ trục ở cả hai mặt của bánh đà.

4. Cạo miếng đẩy. Vì miếng đẩy thường bị trầy xước trong quá trình vận chuyển và bảo quản, sẽ có gờ trên bề mặt miếng đẩy, vì vậy trước tiên hãy dán giấy nhám kim loại vào tấm gương và đẩy miếng đẩy qua lại trên giấy nhám nhiều lần. Trong quá trình mài, giữ cho bề mặt gạch song song với tấm gương và thời gian mài và trọng lượng của mỗi viên gạch là như nhau, nếu không độ dày của miếng đẩy thay đổi rất nhiều, làm tăng khối lượng công việc cạo.

Lau sạch tấm gương và bề mặt tấm đệm, ấn miếng đệm đẩy vào tấm gương, mài qua lại hơn mười lần theo hướng quay của miếng đệm và tấm gương, tháo miếng đệm đẩy ra để cạo. Sau khi tất cả các bề mặt ổ trục tiếp xúc tốt với tấm gương, ổ trục có thể được lắp ráp

5. Lắp ráp ổ trục và cạo mịn. Đầu tiên, đặt ổ trục đã vệ sinh vào đúng vị trí (trên khung bệ, các vít cố định ổ trục có thể được kết nối nối tiếp nhưng không được siết chặt), đặt ống lót ổ trục dưới vào ổ trục, nhẹ nhàng nâng trục lớn vào ổ trục, điều chỉnh ổ trục bằng cách đo khoảng hở ổ trục, sao cho đường tâm của ổ trục ở cả hai bên bánh đà nằm trên một đường thẳng (nhìn từ trên xuống: sai số chung ≤ 2 dây), và vị trí trước và sau phù hợp (sẽ thêm đệm khi chênh lệch chiều cao của ổ trục lớn), sau đó khóa vít cố định ổ trục.

Quay bánh đà bằng tay nhiều vòng, tháo bạc lót ổ trục và kiểm tra sự phân bố các điểm tiếp xúc của bạc lót ổ trục. Khi toàn bộ bề mặt ổ trục tiếp xúc tốt và khe hở của bạc lót ổ trục về cơ bản đáp ứng các yêu cầu (khoảng hở phải tuân thủ các yêu cầu của bản vẽ. Nếu không có chỉ định, hãy lấy 0,1 ~ 0,2% đường kính trục để cạo. Cạo các điểm lớn bằng giũa hình tam giác và pha loãng các điểm đặc; hoa văn dao thường là dải, được sử dụng để tạo điều kiện thuận lợi cho việc lưu trữ và lưu thông dầu tuabin. Yêu cầu là các điểm tiếp xúc được phân bổ hoàn toàn trong góc bao gồm 60 ° ~ 70 ° ở tâm của bạc lót ổ trục dưới và 2-3 điểm trên một cm vuông là phù hợp, không quá nhiều hoặc quá ít.

Vệ sinh miếng đệm đẩy bằng vải trắng. Sau khi lắp vào đúng vị trí, thêm một ít dầu bôi trơn vào miếng đệm ổ trục dẫn hướng, quay bánh đà và thêm lực đẩy dọc trục để mài miếng đệm đẩy và tấm gương theo vị trí thực tế của chúng. Đánh dấu từng miếng đệm (vị trí của miếng đệm đẩy có lỗ đo nhiệt độ và gần bề mặt kết hợp được cố định), kiểm tra bề mặt miếng đệm, cạo lại miếng đệm tiếp xúc và mài đều chốt ở mặt sau của miếng đệm bằng vải mài (độ mài thấp hơn nhiều, phải đo bằng micrômet đường kính trong hoặc thước cặp vernier, được so sánh với miếng đệm mỏng hơn). Một mặt, mục đích là làm cho bề mặt miếng đệm tiếp xúc tốt hơn với tấm gương, mặt khác, làm cho miếng đệm đẩy "dày" mỏng hơn. Yêu cầu tất cả 8 miếng đệm đẩy phải tiếp xúc tốt ở vị trí thực tế. Nói chung, miếng đệm đẩy của tuabin nhỏ nằm ngang nhỏ và tải trọng nhỏ, vì vậy bề mặt miếng đệm không thể bị trầy xước.

6. Cạo mịn. Sau khi toàn bộ ổ trục được lắp vào đúng vị trí và bê tông cứng lại, thêm lực đẩy dọc trục để quay, và sửa chữa và cạo theo tiếp xúc thực tế giữa đệm ổ trục và đệm đẩy để đáp ứng các yêu cầu của bản vẽ và thông số kỹ thuật.

Rãnh dầu dọc phải được mở ở cả hai bên của mối nối của ống lót ổ trục hoặc ở một bên (phía cung cấp dầu), nhưng phải giữ lại ít nhất 8mm ở cả hai đầu để tránh mất dầu bôi trơn từ cả hai đầu. Đầu vào dầu của miếng đệm đẩy thường bao gồm 0,5mm thấp hơn và chiều rộng khoảng 6 ~ 8mm. Ống lót ổ trục và miếng đệm đẩy chỉ đủ điều kiện sau khi cạo mịn

Thời gian đăng: 13-12-2021