Het schrapen en slijpen van de geleidebus en de drukbus van een kleine waterkrachtcentrale is een belangrijk proces bij de installatie en reparatie van een kleine waterkrachtcentrale.

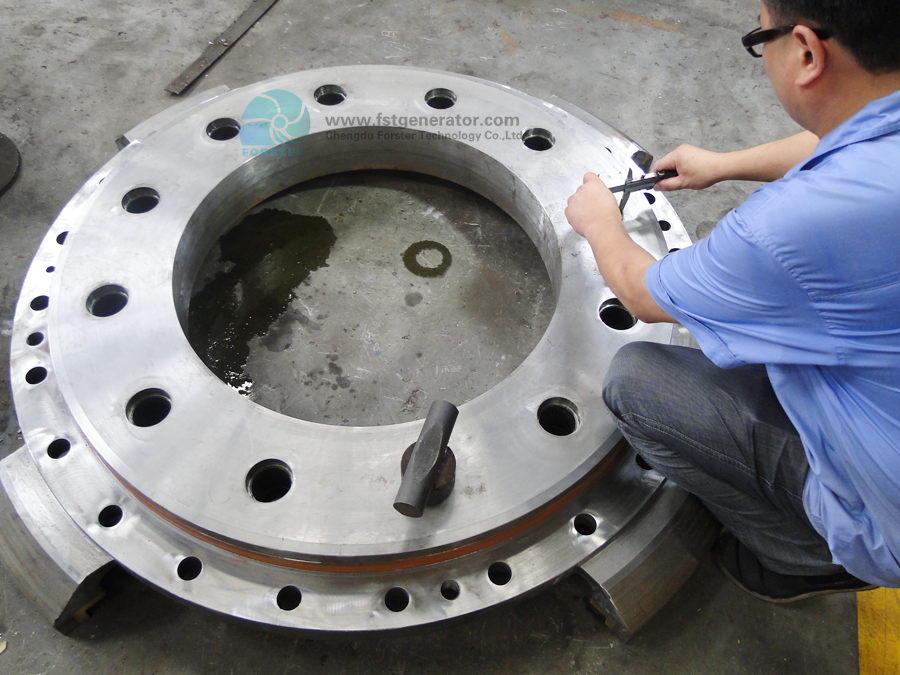

De meeste lagers van kleine horizontale hydraulische turbines hebben geen bolvormige structuur en de druklagers hebben geen anti-gewichtbouten. Zoals te zien is in de afbeelding: A heeft een asferische structuur; B heeft geen anti-gewichtbout en het druklager is direct op het lagerblokframe geperst. Hieronder worden voornamelijk de methoden, stappen en vereisten voor het schrapen en installeren van deze structuur besproken.

1. De voorbereidingsgereedschappen zijn driehoekig en dubbelzijdig. De lengte van de driehoekige setback kan worden aangepast aan uw eigen gewoonten. Over het algemeen is het geschikt om 6-8 uur te gebruiken. De oude driehoekige setback kan ook worden hervormd. Indien mogelijk kunt u ook verenstaal gebruiken om een of twee platte messen te raken, wat handiger is om het drukstuk te schrapen. Het grof slijpen van de driehoekige setback wordt uitgevoerd op de slijpschijf. Tijdens het slijpen moet deze volledig worden gekoeld met water om te voorkomen dat de driehoekige setback door verhitting en gloeien verzacht. Fijn slijpen wordt uitgevoerd op de oliesteen om de zeer fijne deuken en bramen te verwijderen die tijdens het grof slijpen zijn achtergebleven. Tijdens het fijn slijpen moet motorolie (of turbineolie) worden toegevoegd voor de koeling. Bereid de klemtafel voor op de juiste hoogte. Het displaymiddel kan worden gemengd met rookinkt en turbineolie of rood worden gedrukt.

2. Reinigen, ontroesten en ontbramen. Het lager moet vóór het schrapen worden ontroest en ontbraamd. Met name het combinatievlak van de geleidingslagerbus, het lagernaadvlak van het lager en het loopvlak van het druklager moeten zorgvuldig worden gereinigd.

3. Ruw schrapen van de lagerbus. Ten eerste moet de hoofdas van de turbine waterpas worden gesteld en vastgezet (waterpasheid ≤ 0,08 m/m) om te voorkomen dat de schoen taps toeloopt. Schaaf het hele lageroppervlak voorzichtig en gelijkmatig af met een driehoekig mes om zand en vuil dat zich aan het lageroppervlak hecht te verwijderen. Onzuiverheden die diep in de lagerlegering vastzitten, moeten worden verwijderd om de kwaliteit van de schraapzool niet te beïnvloeden.

Na het reinigen van de lagerbus, houdt u de geleidebus op de lagerbus, bevestigt u de positioneringspen, vergrendelt u de schroef en meet u het gecombineerde oppervlak van de lagerbus en de opening tussen de bus en de lagerbus met een voelermaat om de dikte van de koperplaat te bepalen die op het gecombineerde oppervlak is aangebracht (de vulling is voor toekomstig onderhoud). - Over het algemeen is de koperen pad dubbellaags en kan er ongeveer 0,10 tot 0,20 mm worden toegevoegd. Het principe voor het bepalen van de totale dikte van de pad is om een schraapmarge van 0,08 tot 0,20 mm voor de lagerbus aan te houden; enerzijds moet de schraapkwaliteit gegarandeerd zijn, anderzijds moet de werklast van het schrapen van tegels zoveel mogelijk worden beperkt.

Plaats de gesneden koperplaat op het verbindingsvlak van de lagerbus, houd de twee lagerbussen op de trechter, draai de bevestigingsschroeven vast, draai de lagerbus en slijp deze. Als dit niet mogelijk is, verwijder dan de lagerbus, buig deze dubbel op de trechter, druk hem met de hand aan, slijp hem heen en weer in de raaklijn en slijp hem vervolgens om en slijp hem wanneer er een opening is tussen de lagerbus en de trechter. Na het slijpen zal het contactgedeelte van het tegeloppervlak zwart en helder zijn, en het hogere gedeelte zwart maar niet helder. Snijd het zwarte en heldere gedeelte af met een driehoekige terugslag. Wanneer de heldere zwarte vlekken niet meer zichtbaar zijn, breng dan vóór het slijpen een laag displaymiddel aan op de trechter. Slijp en schraap herhaaldelijk totdat het contact en de speling tussen het contactoppervlak en de trechter aan de eisen voldoen. Over het algemeen moet op dit moment het hele tegeloppervlak worden gecontacteerd, maar er zijn niet te veel contactpunten; de speling begint de eisen te benaderen en er is een schraaptolerantie van 0,03-0,05 mm. Schraap de lagerschalen aan beide zijden van het vliegwiel schoon.

4. Schrapen van de drukschijf. Omdat de drukschijf tijdens transport en bewaring vaak bekrast raakt, ontstaan er bramen op het oppervlak. Plak daarom eerst het metallografisch schuurpapier op de spiegelplaat en beweeg de drukschijf meerdere keren heen en weer over het schuurpapier. Houd tijdens het slijpen het tegeloppervlak parallel aan de spiegelplaat en zorg ervoor dat de slijptijden en het gewicht van elke tegel gelijk zijn. Anders varieert de drukdikte sterk, wat de werklast van het schrapen verhoogt.

Veeg de spiegelplaat en het lageroppervlak schoon, druk het druklager op de spiegelplaat en schuur het meer dan tien keer heen en weer, afhankelijk van de draairichting van het lager en de spiegelplaat, en verwijder het druklager om het te schrapen. Nadat alle lageroppervlakken goed contact maken met de spiegelplaat, kan het lager worden gemonteerd.

5. Lagermontage en fijnschrapen. Plaats eerst de gereinigde lagerzitting (op het funderingsframe kunnen de bevestigingsschroeven van de lagerzitting in serie worden geschakeld, maar niet worden vastgedraaid). Plaats de onderste lagerbus in de lagerzitting, til de grote as voorzichtig in de lagerbus en stel de lagerzitting af door de speling van de lagerbus te meten. Zorg ervoor dat de hartlijn van de lagerbus aan beide zijden van het vliegwiel recht is (bovenaanzicht: algemene fout ≤ 2 draden). De voor- en achterpositie moeten correct zijn (voeg een buffer toe bij een groot hoogteverschil tussen de lagerzitting). Draai vervolgens de bevestigingsschroef van de lagerzitting vast.

Draai het vliegwiel enkele slagen met de hand, verwijder de lagerbus en controleer de verdeling van de contactpunten van de lagerbus. Wanneer het gehele lageroppervlak goed contact maakt en de speling van de lagerbus in principe voldoet aan de eisen (de speling moet voldoen aan de eisen van de tekening). Indien dit niet is aangegeven, neem dan 0,1 ~ 0,2% van de diameter van de lagerbus om te schrapen. Schraap de grote punten met een driehoekige vijl en verdun de dichte punten; het mespatroon is over het algemeen een strook, wat wordt gebruikt om de opslag en circulatie van turbineolie te vergemakkelijken. De vereiste is dat de contactpunten volledig verdeeld zijn binnen de ingesloten hoek van 60° ~ 70° in het midden van de onderste lagerbus, en 2-3 punten per vierkante centimeter is geschikt, niet te veel of te weinig.

Reinig het druklager met een witte doek. Voeg na het plaatsen een beetje smeerolie toe aan het geleidelager, draai het vliegwiel en oefen een axiale druk uit om het druklager en de spiegelplaat op de juiste positie te slijpen. Markeer elk lager (de positie van het druklager met het temperatuurmeetgat en dicht bij het gecombineerde oppervlak is vastgezet), controleer het oppervlak van het lager, schraap het contactvlak opnieuw en slijp de pen aan de achterkant van het lager gelijkmatig met een schuurdoek (de schuurdiepte is veel lager, wat gemeten moet worden met een binnendiametermicrometer of schuifmaat, vergeleken met het dunnere lager). Enerzijds is het doel om het lageroppervlak beter contact te laten maken met de spiegelplaat, anderzijds om het "dikke" druklager dunner te maken. Het is vereist dat alle 8 druklagers goed contact maken in de werkelijke positie. Over het algemeen is het druklager van een horizontale kleine turbine klein en de belasting klein, zodat het lageroppervlak niet bekrast kan raken.

6. Fijn schrapen. Nadat het hele lager is geïnstalleerd en het beton is uitgehard, wordt axiale druk toegevoegd om te draaien, en wordt gerepareerd en geschraapt volgens het werkelijke contact tussen het lagerblok en het drukblok om te voldoen aan de eisen van de tekeningen en specificaties.

Aan beide zijden van de verbinding van de lagerbus of aan één zijde (olietoevoerzijde) moet een longitudinale oliegroef worden geopend, maar aan beide uiteinden moet minimaal 8 mm koppen worden vrijgehouden om verlies van smeerolie aan beide uiteinden te voorkomen. De olie-inlaat van de drukplaat is over het algemeen 0,5 mm lager en de breedte is ongeveer 6 tot 8 mm. De lagerbus en drukplaat worden pas gekwalificeerd na fijn schrapen.

Plaatsingstijd: 13-12-2021